机器人螺丝机工作原理 | 自动化螺丝拧紧系统

| 产品名称 | 适用行业 |

| 双头螺丝刀 | 消费电子装配 |

视频解说:机器人螺丝机工作原理

在当今快节奏的制造环境中,实现精度、速度和一致性至关重要。机器人螺丝机正是这场革命前沿的技术奇迹。这种精密自动化设备专为处理复杂重复的螺丝拧紧任务而设计,以无与伦比的精度改变着无数行业的装配线。但它究竟如何工作?让我们深入探究这些卓越系统背后的机械原理和智能技术。

核心组件

机器人螺丝机本质上是一个由多个关键部件完美协同工作的集成系统。主要包括高精度机械臂、专用螺丝送料系统、视觉系统或传感器阵列,以及安装在机器人臂端工具上的电动螺丝刀或主轴。

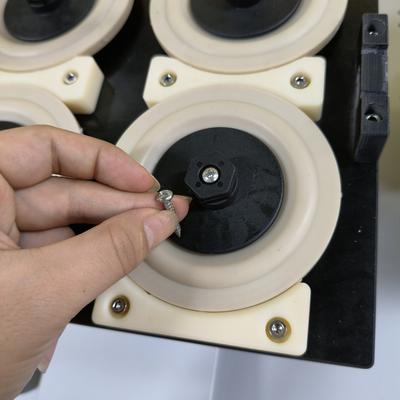

流程始于螺丝送料系统(通常是振动盘送料器或柔性带式送料器),其负责定向并供应处于正确位置的单个螺丝。随后,安装在机械臂上的真空或机械拾取系统会安全地吸取螺丝。

精密拧紧流程

获取螺丝后,预编程的机械臂将其精确移动至装配产品上的目标位置。此时先进技术真正大放异彩:集成视觉系统或多个传感器首先识别并确认精确的孔位和方向,进行微调以补偿产品可能存在的错位。

接着电动螺丝刀启动,以预设扭矩值将螺丝拧入到位。这种闭环扭矩控制至关重要,它能确保每个螺丝都被完美紧固——既不会过松(可能导致产品故障),也不会过紧(可能损坏螺纹或组件)。

智能与集成

现代机器人螺丝机与简单自动化工具的区别在于其嵌入式智能。这些系统通常由精密软件控制,可无缝集成到更广泛的自动化生产单元中。它们能与传送带或零件放置机器人等其他机械通信,接收工作指令并在任务完成后发送确认信号。

此外,它们具备强大的数据记录功能。每个被拧紧的螺丝及其扭矩值都会被记录,为质量控制和追溯提供宝贵数据。这些数据可用于预测维护需求、识别流程改进机会,并确保整个生产过程中持续的产品质量。

为现代制造业带来的变革性效益

机器人螺丝机的应用能带来多重变革性效益:大幅提升生产速度和吞吐量,同时消除人工操作带来的可变性和疲劳度,从而显著减少错误和产品缺陷,确保更高整体质量。

更重要的是,它使人力得以升级并转向需要批判性思维和解决问题能力的更复杂、高附加值任务,从而提升工作满意度和运营效率。该设备还通过接管可能导致操作员肌肉骨骼损伤的重复性任务来增强工作场所安全性。

总而言之,机器人螺丝机是自动化工程的巅峰之作。它结合机械精度与数字智能,以超人的速度、准确性和可靠性执行基础装配任务。随着制造业不断向更智能、更互联的工厂演进,此类自动化主力设备的作用将愈发核心,推动生产力和质量达到新高度。