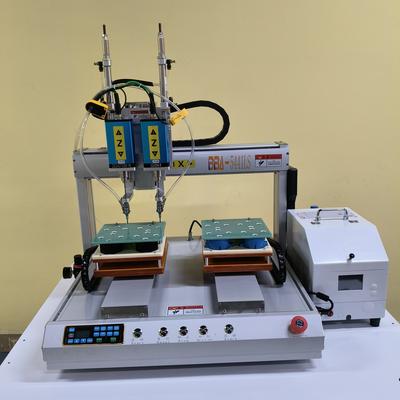

多轴拧紧定制夹具 | 精密装配解决方案

在当今高速发展的制造业环境中,精密装配工艺决定了运营的成功。多轴拧紧应用带来了独特的技术挑战,现成的解决方案往往难以胜任。定制夹具弥合了这一差距,使机器人系统能够以前所未有的精度和一致性处理复杂的紧固任务。这些量身定制的解决方案将多轴拧紧操作从繁复的程序转变为无缝、高良率的过程。

为多轴拧紧设计有效夹具始于理解空间限制和扭矩要求。工程师必须考虑角度可达性限制、变化的工件几何形状以及运行期间的热膨胀因素。模块化组件被证明极具价值,它们使夹具能够适应生产变化而无需完全重新设计。振动抑制成为一个关键考虑因素——如果不通过战略性材料选择和结构支撑加以解决,紧固期间的高频振荡可能会损害连接完整性。

原型制作揭示了CAD模型可能忽略的潜在复杂性。夹具原型中集成的力传感器提供实时扭矩反馈,可以在大规模部署前进行优化。这种数据驱动的方法能及时发现诸如紧固件对位不准或材料偏斜等问题,避免造成代价高昂的生产中断。航空航天领域的案例研究表明,带有自定心卡盘的夹具将涡轮叶片螺钉的安装时间减少了40%,同时消除了丝牙错扣缺陷。

材料耐用性直接影响夹具的使用寿命。镍合金增强支架在反复应力下仍能保持强度,而普通钢材会产生疲劳。嵌入夹具主体内的被动冷却通道能防止长时间生产运行期间的热变形。最先进的设计采用了快速更换机构,能在90秒内完成全套刀具更换——这对于组件不断演变的高混合制造环境而言具有无可估量的价值。

系统校准区分了合格夹具和卓越夹具。激光对准安装确保所有轴线上达到亚毫米级的位置精度。如今,带有嵌入式加速度计的智能夹具能在操作过程中监测振动特征,自动标记显示刀具磨损或工件不一致性的偏差。此预测性维护能力已将汽车电子装配线上的意外停机时间减少了70%以上。

成功案例凸显了投资回报潜力。一家家电制造商在实施带自动深度感测的导向Z轴夹具后,消除了98%的螺丝滑牙缺陷。仅通过减少浪费这一项,该投资在八个月内就实现了全部成本回收。同样,一家医疗器械生产商使用旋转夹具平台(无需重新定位机械臂即可呈现最佳接触角度),将其拧螺丝单元的产量提高了192%。

展望未来,夹具正成为智能子系统,而非被动组件。如今,微处理器控制单元可根据电容传感器检测到的材料厚度变化动态调整夹持力。此类创新对于像电池模组或微电子产品等精密组装件尤其有价值,因为这些场合的紧固件公差要求接近微观精度。随着工件日益复杂,专门设计的夹具正从奢侈选项转变为运营的必要条件。

定制夹具设计将多轴拧紧操作转化为战略资产。这些解决方案不仅能解决眼前的生产瓶颈,还能为装配线应对产品演变和日益严格的质量要求提供超前保障。机械创新与传感技术的融合创造了适应性强的生产环境,其中精密紧固成为一种始终如一、可衡量的优势,而非持续的挑战。

| 产品名称 | 适用行业 |

| 自动螺丝刀机 | 汽车电子装配 |