伺服与气动螺丝刀性能对比 | 工业装配技术

| 产品名称 | 适用行业 |

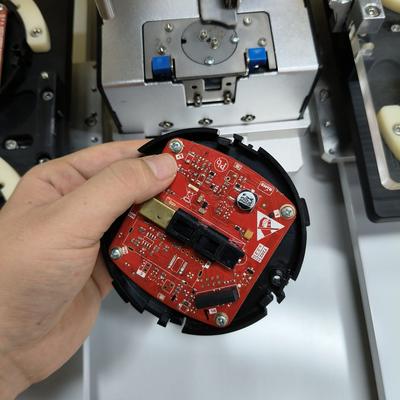

| 直列式螺丝锁固系统 | 工业控制面板组装 |

性能评估:伺服螺丝刀 vs 气动螺丝刀

在工业组装作业中,螺丝紧固是关键工序,其中精度、速度和可靠性直接影响生产效率和产品质量。伺服电动螺丝刀与气动螺丝刀是两项主流技术,各自具有鲜明的性能特征。了解其操作差异对于优化组装流程、降低总运营成本至关重要。

扭矩精度与过程控制

伺服电动螺丝刀采用集成编码器的无刷直流电机,提供闭环反馈,可实现±2%以内的扭矩精度。这使得角度旋转、速度曲线和峰值扭矩均得以精确控制。对于需要顺序多级紧固的应用(例如软启动后接最终扭矩),伺服系统可在步骤间自动调整参数,无需机械重新校准。

气动螺丝刀依赖压缩空气驱动涡轮或活塞执行器。扭矩控制通常为开环式,依靠气流压力和机械离合器,导致精度偏差达±10-15%。气压波动或温度变化等环境因素会进一步影响一致性,在未添加传感器的情况下难以实现精确的扭矩曲线控制。

速度、能效与噪音

气动型号在高速率、重复性任务中表现出色,由于不受限的气动加速度,其单次紧固周期速度常快于伺服螺丝刀。然而,其整体效率受制于压缩空气系统固有的能量损耗:压缩机通常将70-80%的电力输入转化为热量,而空气泄漏和管路压降会额外造成浪费。持续运行产生的噪音也超过85分贝,需配备听力防护装置。

尽管峰值转速可能较低,但伺服电动螺丝刀凭借瞬时启停响应时间(<50ms)和再生制动功能缩小了速度差距。其仅在主动紧固周期消耗能量,相比气动系统通常可降低40-60%的能耗。伺服运行几乎无噪(<65 dB),有效改善工作环境并消除排气带来的油雾污染。

可追溯性与维护要求

伺服螺丝刀内置处理器,可实时捕获每次紧固周期数据。扭矩-角度曲线、周期时间、错误代码和操作员ID等数据均自动在本地记录或通过以太网/IP传输至MES/SCADA(制造执行系统/数据采集与监视控制系统)。这为需完全可追溯性的行业提供质量审核、预测性维护和自动化流程验证支持。

多数气动螺丝刀缺乏原生数据采集功能。其阀门、过滤器和密封件等气动部件需定期维护,以防空气泄漏和压力衰减。过滤器需每周排水,注油器需每月加注,密封件/转子需每年更换。伺服系统消除了润滑脂相关维护需求,无刷电机寿命超10,000小时,仅齿轮箱可能需要间歇性润滑。

经济性考量

虽然气动螺丝刀前期成本较低,但伺服驱动提供显著的运营节约:

- 能源:伺服系统通过消除压缩空气产生的损耗,可降低高达≤75%的电费成本。

- 废品减少:强化的扭矩精度将装配缺陷和返工支出减少达30%。

- 停机时间:省却依赖气源的部件后,维护导致的停工减少15-25%。

涉及精密电子、医疗设备或复杂多级序列的应用,尽管初始投资较高,通常值得选用伺服电动螺丝刀。结合带电子高度检测的自动送螺丝功能,更能将流程整合为单一的伺服控制工作流。

未来的操作版图

对于成本优先、扭矩精度要求最低的单速紧固环境,气动螺丝刀仍然适用。但如今各项指标已显著倾向伺服电动技术:其高能效顺应可持续发展目标,精密紧固降低故障风险,工业4.0集成能力为装配线提供未来保障。

对优先考虑数据化质量控制、更低全生命周期成本或人机工程改良的工厂,伺服驱动系统展现出可量化的优势。随着伺服电机成本持续下降而性能不断提升,长远趋势指向电动技术在工业自动化领域更广泛的应用前景。