螺丝供料系统演进:自动化与工业4.0创新技术

| 产品名称 | 适用行业 |

| 螺丝锁紧机器人 | PCB及电路板组装 |

螺丝供料系统的演变是工业自动化创新的基石。从原始的手动操作到当今的机器人及AI驱动解决方案,这些系统重构了装配流程,实现了前所未有的精度、速度和可靠性。这一进程不仅体现了技术进步,更映射出现代制造业日益增长的需求。

早期阶段:人工劳动与机械起源

20世纪初,螺丝紧固完全依赖人工操作。工人使用手持工具进行螺丝定位、锁紧及库存管理,缺乏标准化流程。这种模式虽适用于小批量生产,但在产业规模化时效率低下且易出错。1950年代机械式螺丝供料机的出现首次实现自动化转型,通过重力轨道和振动盘完成螺丝分选定位,显著减少人工干预,为提升产能奠定基础。

半自动化系统的崛起

至1980年代,气动与机电一体化技术推动半自动化系统发展。可编程逻辑控制器(PLC)允许调节供料速率和扭矩参数,传感器可检测卡料与定位错误。此阶段虽降低停机时间并提升适应性,但仍受限于螺丝类型与尺寸的兼容性。

数字时代的智能自动化

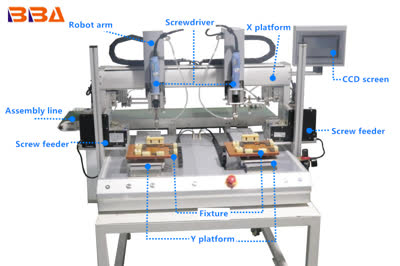

现代螺丝供料系统融合物联网与机器学习,实现预测性维护与自适应控制。配备视觉系统的机械臂可自主识别螺丝位置、动态调整扭矩,并与产线无缝集成。机器学习算法通过历史数据优化供料路径,显著缩短循环周期。这些创新符合工业4.0理念,可扩展应用于汽车、电子及航空航天领域。

技术演进核心驱动力

精益生产需求、严苛质量标准与定制化需求构成三大驱动力。高速产线要求零缺陷输出,通过实时监测与自动纠错实现。模块化设计可兼容从电子微螺丝到重工硬质螺丝等不同材质,无需大幅改造产线。

未来展望

未来将向AI驱动的自优化系统发展,自主适应新型螺丝规格与扭矩参数。环保技术趋势包括采用可回收材料制造供料组件与节能电机。随着协作机器人(Cobot)普及,嵌入模块化工作站的分布式供料系统将重塑柔性制造范式。

结论:螺丝供料系统的发展轨迹体现了现代工业对效率与精度的不懈追求。通过数字化与智能自动化,这些系统将持续塑造未来工厂的形态。