Спеціальні оснастки для багатоосьового загвинчування | Рішення для прецизійного складання

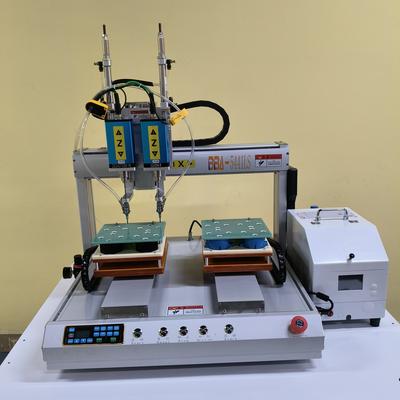

У сучасному високошвидкісному виробництві прецизійні складальні процеси визначають операційний успіх. Багатоосьові застосування загвинчування стикаються з унікальними технічними проблемами, з якими готові рішення часто не впораються. Спеціальні оснастки заповнюють цю прогалину, дозволяючи роботизованим системам виконувати складні завдання кріплення з безпрецедентною точністю та повторюваністю. Ці спеціально розроблені рішення перетворюють багатоосьові операції загвинчування з громіздких процедур на безперебійні процеси з високою ефективністю.

Проектування ефективних оснасток для багатоосьового загвинчування починається з розуміння просторових обмежень та вимог до крутного моменту. Інженери повинні враховувати обмеження кутового доступу, різноманітні геометрії деталей та чинники теплового розширення під час роботи. Модульні компоненти виявляються незамінними, дозволяючи оснасткам адаптуватися до змін у виробництві без повної переробки конструкції. Демпфування вібрацій виникає як критично важливий фактор – високочастотні коливання під час кріплення можуть поставити під загрозу цілісність з'єднання, якщо їх не усунути шляхом стратегічного вибору матеріалів та структурного підсилення.

Прототипування виявляє приховані проблеми, які можуть бути невраховані в CAD-моделях. Інтегровані датчики сили в прототипах оснасток забезпечують зворотний зв'язок щодо крутного моменту в реальному часі, дозволяючи проводити вдосконалення перед повномасштабним впровадженням. Цей підхід, заснований на даних, виявляє такі проблеми, як похибка вирівнювання кріпильних елементів або прогин матеріалу, які можуть спричинити дорогі зупинки виробництва. Дослідження випадків у аерокосмічній галузі демонструють, як оснастки з самоторцюючими патронами скоротили час установки гвинтів турбінних лопатей на 40%, одночасно усунувши дефекти перекосу різьби.

Міцність матеріалу безпосередньо впливає на довговічність оснастки. Кріплення, посилені нікельовим сплавом, витримують повторювальні навантаження, там де звичайна сталь страждає від втомлення. Пасивні канали охолодження, вбудовані в корпуси оснасток, запобігають тепловим деформаціям під час тривалих виробничих циклів. Найбільш просунуті конструкції включають механізми швидкого відстеження, які дозволяють повністю змінювати інструменти менш ніж за 90 секунд – це неоціненно для середовищ з високою різноманітністю виробництва, де компоненти постійно змінюються.

Калібрування системи відокремлює адекватні оснастки від виняткових. Лазерне вирівнювання при встановленні забезпечує субміліметрову позиційну точність по всіх осях. Сучасні оснастки з вбудованими акселерометрами тепер моніторять сигнатури вібрацій під час роботи, автоматично фіксуючи відхилення, що вказують на знос інструменту або невідповідності оброблюваної деталі. Ця можливість прогнозного технічного обслуговування зменшила незаплановані зупинки на понад 70% у складальних лініях автомобільної електроніки.

Історії успіху підкреслюють потенціал ROI (повернення інвестицій). Виробник побутових приладів усунув 98% дефектів зіпсованого гвинта після впровадження керованих оснасток для Z-осі з автоматичним визначенням глибини. Інвестиції окупилися протягом восьми місяців лише за рахунок зменшення відходів. Аналогічно, виробник медичних пристроїв досяг зростання пропускної здатності на 192% на своїх відділеннях загвинчування завдяки обертовим платформам оснасток, які забезпечують оптимальні кути доступу без переміщення роботизованих маніпуляторів.

У перспективі оснастки стають розумними підсистемами, а не пасивними компонентами. Блоки, керовані мікропроцесорами, тепер динамічно регулюють силу затиску на основі варіацій товщини матеріалу, виявлених за допомогою ємнісних датчиків. Такі інновації особливо цінні для делікатних вузлів, як-от батарейні модулі або мікроелектроніка, де допуски кріпильних елементів наближаються до мікроскопічної точності. У міру ускладнення деталей спеціально спроектована оснастка переходить з категорії розкоші до операційної необхідності.

Спеціальне проектування оснасток перетворює багатоосьові операції загвинчування на стратегічні активи. Крім вирішення негайних виробничих проблем, ці рішення захищають складальні лінії від майбутніх змін продукту та все більш жорстких вимог до якості. Поєднання механічної винахідливості та сенсорної технології створює адаптивні виробничі середовища, де прецизійне кріплення стає постійною, вимірною перевагою, а не постійною проблемою.

| Назва продукту | Застосовні галузі |

| Автоматична машина для закручування гвинтів | Автомобільна електронна збірка |