Порівняння продуктивності сервопривідних та пневматичних гвинтовертів | Промислова складальна техніка

| Назва продукту | Галузі застосування |

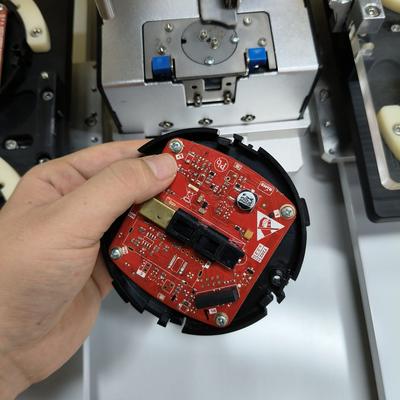

| Вбудована гвинтова система фіксації | Промислове складання електронних панелей |

Оцінка продуктивності: сервопривідні та пневматичні гвинтоверти

У промисловому складальному виробництві закручування гвинтів є критичним процесом, де точність, швидкість та надійність безпосередньо впливають на продуктивність і якість продукції. Дві домінуючі технології — сервопривідні електрогвинтоверти та пневматичні гвинтоверти — виконують цю функцію, кожна зі своїми відмінними характеристиками продуктивності. Розуміння їх експлуатаційних відмінностей є ключовим для оптимізації складальних процесів і мінімізації загальних експлуатаційних витрат.

Точність крутного моменту та контроль процесу

Сервопривідні електрогвинтоверти використовують безщіткові двигуни постійного струму з інтегрованими енкодерами, що забезпечують замкнутий контур зворотного зв'язку з точністю крутного моменту в межах ±2%. Це дає змогу точно контролювати кут обертання, профілі швидкості та піковий крутний момент. Для застосувань, що потребують багатоетапного послідовного затягування (наприклад, м'який запуск з подальшим кінцевим моментом), сервосистеми автоматично регулюють параметри між етапами без механічного переналаштування.

Пневматичні гвинтоверти працюють за допомогою стисненого повітря, що приводить у рух турбіну або поршневий привід. Контроль крутного моменту зазвичай є розімкнутим і залежить від тиску повітряного потоку та механічних муфт, що призводить до відхилень точності ±10-15%. Зовнішні фактори, такі як коливання тиску повітря чи зміни температури, додатково впливають на стабільність, ускладнюючи точне профілювання моменту без додаткових датчиків.

Швидкість, енергоефективність та шум

Пневматичні моделі відмінно справляються з високошвидкісними повторюваними завданнями, часто завершуючи одиничні цикли закручування швидше за сервопривідні аналоги завдяки необмеженому прискоренню за рахунок повітря. Однак їх загальна ефективність обмежена втратами енергії, властивим системам стисненого повітря: компресори зазвичай перетворюють 70-80% спожитої електроенергії на тепло, а витоки повітря та падіння тиску в магістралях викликають додаткові втрати. Тривале використання також генерує рівень шуму понад 85 дБ, що потребує використання засобів захисту слуху.

Хоч пікова швидкість обертання може бути нижчою, сервопривідні гвинтоверти скорочують цей розрив завдяки миттєвому часу реакції старт/стоп (<50мс) і рекуперативному гальмуванню. Вони споживають енергію лише під час активних циклів затягування, знижуючи типове енергоспоживання на 40-60% порівняно з пневматичними системами. Робота сервоприводів є майже безшумною (<65 дБ), покращуючи умови праці та усуваючи забруднення повітрямаслом через вихлопне повітря.

Досліджуваність та вимоги до технічного обслуговування

Сервогвинтоверти включають вбудовані процесори, які забезпечують збір даних у реальному часі для кожного циклу закручування. Криві моменту та кута обертання, час циклу, коди помилок та ідентифікатори операторів автоматично реєструються локально або передаються через Ethernet/IP до систем MES/SCADA. Це підтримує аудит якості, прогнозне технічне обслуговування та автоматизовану перевірку процесів — критично важливо для галузей, що вимагають повної прослідковуваності.

Більшість пневматичних гвинтовертів не мають вбудованого збору даних. Пневматичні компоненти, такі як клапани, фільтри та ущільнювачі, потребують регулярного технічного обслуговування для запобігання витокам повітря та падіння тиску. Фільтри необхідно спустошувати щотижня, лінії змащення поповнювати щомісяця, а ущільнювачі/ротори замінювати щороку. Сервосистеми усувають обслуговування, пов'язане з мастилом, оскільки безщіткові двигуни працюють понад 10 000 годин. Може знадобитися лише періодичне змащування редуктора.

Економічні міркування

Хоча пневматичні гвинтоверти мають нижчі стартові витрати, сервоприйводи забезпечують значну економію в експлуатації:

- Енергія: Сервосистеми знижують витрати на електроенергію ≤75% за рахунок усунення втрат генерації стисненого повітря.

- Зменшення браку: Покращена точність моменту знижує дефекти складання та витрати на переробку до 30%.

- Простої: Відсутність залежних від повітря компонентів скорочує зупинки на обслуговування на 15-25%.

Застосування для чутливої електроніки, медичних пристроїв або складних багатоетапних послідовностей зазвичай виправдовують вибір сервопривідних гвинтовертів, незважаючи на вищу стартову капітальну витрату. Функції, такі як автоматична подача гвинтів з електронним визначенням висоти, додатково інтегрують процеси у єдиний робочий потік, що керується сервоприводом.

Перспективи в операційній галузі

Пневматичні гвинтоверти залишаються життєздатними для високошвидкісного закручування в середовищах, орієнтованих на витрати, з мінімальними вимогами до точності моменту. Однак сьогодні показники переконливо свідчать на користь сервоелектричної технології для сучасного виробництва: її енергоефективність доповнює ініціативи сталого розвитку, точне затягування зменшує ризики відмов, а можливості інтеграції з Індустрією 4.0 забезпечують майбутню довговічність складальних ліній.

Для виробничих потужностей, що пріоритетізують якісний контроль на основі даних, зниження загальних витрат життєвого циклу чи покращення ергономіки, сервоприводні системи забезпечують визначні переваги. Оскільки вартість серводвигунів продовжує знижуватися, а їх продуктивність зростає, довгострокова перспектива вказує на ширше впровадження електричних рішень у всьому ландшафті промислової автоматизації.