Servo ve Pnömatik Vidalama Aletleri Performans Karşılaştırması | Endüstriyel Montaj Teknolojisi

| Ürün Adı | Uygulanabilir Sektörler |

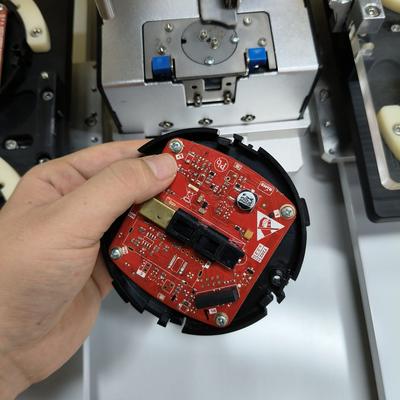

| Hat İçi Vidalı Kilitleme Sistemi | Endüstriyel Kontrol Paneli Montajı |

Performans Ölçümü: Servo ve Pnömatik Vidalama Aletlerinin Karşılaştırması

Endüstriyel montaj operasyonlarında vidalama, hassasiyet, hız ve güvenilirliğin doğrudan üretkenliği ve ürün kalitesini etkilediği kritik bir işlemdir. Bu işlevi yerine getiren iki baskın teknoloji—servo elektrikli vidalama aletleri ve pnömatik vidalama aletleri—farklı performans özelliklerine sahiptir. Operasyonel farklılıklarını anlamak, montaj süreçlerini optimize etmek ve toplam işletme maliyetlerini en aza indirmek için gereklidir.

Tork Hassasiyeti ve Süreç Kontrolü

Servo elektrikli vidalama aletleri, tork hassasiyetini ±%2 içinde sağlayan entegre kodlayıcılara sahip fırçasız DC motorlar kullanır. Bu, açısal dönüş, hız profilleri ve pik tork üzerinde hassas kontrol sağlar. Ardışık çok aşamalı sıkma (örneğin, yumuşak başlangıç ardından son tork) gerektiren uygulamalar için servo sistemler, mekanik yeniden kalibrasyon olmadan parametreleri otomatik olarak ayarlar.

Pnömatik vidalama aletleri, bir türbin veya piston aktivatörünü çalıştıran sıkıştırılmış havaya dayanır. Tork kontrolü tipik olarak açık döngüdür ve hava akış basıncına ve mekanik kavramalara bağlıdır, bu da ±%10-15 sapma ile tork hassasiyetinde kayıplara yol açar. Hava basıncı dalgalanmaları veya sıcaklık değişimleri gibi çevresel faktörler, ek sensörler olmadan kesin tork profili oluşturmayı zorlaştıracak şekilde tutarlılığı daha da etkiler.

Hız, Enerji Verimliliği ve Gürültü

Pnömatik modeller, sınırsız hava ile çalışan ivmelenme sayesinde genellikle tek bir sıkma döngüsünü servo muadillerinden daha hızlı tamamlayarak yüksek hızlı, tekrarlayan görevlerde başarılıdır. Ancak, genel verimlilikleri sıkıştırılmış hava sistemlerine özgü enerji kayıplarıyla sınırlıdır: kompresörler tipik olarak elektrik girdisinin %70-80'ini ısıya dönüştürürken, hava kaçakları ve hat basıncı düşüşleri ek kayıplara neden olur. Sürekli operasyon ayrıca 85 dB'yi aşan gürültü seviyeleri üretir ve işitme korumasını gerektirir.

Tepe dönme hızı daha düşük olsa da, servo elektrikli sürücüler anlık başlatma/durdurma tepki süreleri (<50ms) ve rejeneratif frenleme ile hız açığını kapatır. Sadece aktif sıkma döngüleri sırasında enerji tüketerek, tipik güç tüketimini pnömatik sistemlere kıyasla %40-60 oranında azaltır. Servo operasyonu neredeyse sessizdir (<65 dB), çalışma koşullarını iyileştirir ve egzoz havasından kaynaklanan sıvı sis kirliliğini ortadan kaldırır.

İzlenebilirlik ve Bakım Gereksinimleri

Servo sürücüler, her bir sıkma döngüsü için gerçek zamanlı veri yakalamayı mümkün kılan gömülü işlemciler içerir. Tork-açı eğrileri, döngü süreleri, hata kodları ve operatör kimlikleri yerel olarak veya Ethernet/IP üzerinden MES/SCADA sistemlerine otomatik olarak kaydedilir. Bu, tam izlenebilirlik gerektiren sektörler için kritik olan kalite denetimlerini, öngörülü bakımı ve otomatik süreç doğrulamayı destekler.

Çoğu pnömatik vidalama aletinin entegre veri toplama özelliği yoktur. Vanalar, filtreler ve contalar gibi pnömatik bileşenler hava kaçaklarını ve basınç düşüşünü önlemek için düzenli bakım gerektirir. Filtreler haftalık boşaltılmalı, yağlayıcılar aylık doldurulmalı ve contalar/rotorlar yıllık olarak değiştirilmelidir. Servo sistemler yağlama ile ilgili bakımı ortadan kaldırır ve fırçasız motorlar 10.000'den fazla çalışma saati boyunca dayanır. Sadece ara sıra şanzıman yağlaması gerekebilir.

Ekonomik Değerlendirmeler

Pnömatik vidalama aletleri daha düşük başlangıç maliyeti sunarken, servo sürücüler önemli operasyonel tasarruflar sağlar:

- Enerji: Servo sistemler, sıkıştırılmış hava üretim kayıplarını ortadan kaldırarak elektrik maliyetlerini ≤%75 oranında azaltır.

- Fire Azaltma: Gelişmiş tork hassasiyeti, montaj kusurlarını ve yeniden işleme giderlerini %30'a kadar düşürür.

- Duruş Süreleri: Hava bağımlı bileşenlerin bulunmaması, bakımdan kaynaklanan duruşları %15-25 oranında azaltır.

Hassas elektronik, tıbbi cihazlar veya karmaşık çok aşamalı dizilimler içeren uygulamalar, daha yüksek başlangıç yatırımına rağmen tipik olarak servo elektrikli sürücülerin seçilmesini haklı çıkarır. Elektronik yükseklik algılamalı otomatik vida besleme gibi işlevler, süreci tek bir servo kontrollü iş akışında daha da birleştirir.

Önümüzdeki Operasyonel Manzara

Pnömatik vidalama aletleri, minimum tork hassasiyeti gereksinimine sahip maliyet odaklı ortamlarda tek hızlı vidalama için hala uygulanabilir. Ancak, metrikler artık açık ara modern imalat için servo elektrik teknolojisini desteklemektedir: elektriksel verimliliği sürdürülebilirlik girişimlerini tamamlar, hassas sıkma arıza risklerini azaltır ve Endüstri 4.0 entegrasyon yetenekleri montaj hatlarını geleceğe hazırlar.

Veriye dayalı kalite kontrolü, düşük toplam yaşam döngüsü maliyetlerini veya ergonomik iyileştirmeleri önceliklendiren tesisler için, servo tahrikli sistemler ölçülebilir avantajlar sunar. Servo motor maliyetleri düşmeye ve performans yükselmeye devam ederken, uzun vadeli yörünge endüstriyel otomasyon manzarasında daha geniş elektrik kullanımına işaret etmektedir.