Evoluția sistemelor de alimentare cu șuruburi: Automatizare și inovații Industrie 4.0

| Nume produs | Industria aplicabilă |

| Robot de blocare cu șuruburi | Asamblare PCB și plăci de circuite |

Evoluția sistemelor de alimentare cu șuruburi reprezintă o piatră de temelie a inovației în automatizarea industrială. De la procese manuale rudimentare până la soluții avansate actuale bazate pe robotică și inteligență artificială, aceste sisteme au transformat fluxurile de asamblare, permițând precizie, viteză și fiabilitate fără precedent. Această evoluție nu reflectă doar progresul tehnologic, ci și cerințele în creștere ale producției moderne.

Fazele inițiale: Muncă manuală și începuturi mecanice

La începutul secolului XX, fixarea șuruburilor se baza exclusiv pe munca umană. Lucrătorii aliniau manual șuruburile, le strângeau cu unelte manuale și gestionau stocurile fără procese standardizate. Deși funcțională pentru producția de volum redus, această abordare era propice la erori și ineficientă pe măsură ce industriile s-au extins. Introducerea alimentatoarelor mecanice de șuruburi în anii 1950 a marcat prima schimbare către automatizare, folosind șine bazate pe gravitație și boluri vibratoare pentru sortarea și orientarea șuruburilor. Aceste sisteme au redus intervenția umană, deschizând calea pentru productivitate mai mare.

Apariția sistemelor semi-automatizate

Până în anii 1980, sistemele semi-automatizate au integrat componente pneumatice și electromecanice pentru a îmbunătăți precizia. Controlerele logice programabile (PLC) au permis operatorilor să ajusteze viteza de alimentare și setările de cuplu, în timp ce senzorii detectau blocări și erori de orientare. Această epocă a redus timpul de nefuncționare și a îmbunătățit adaptabilitatea, dar a rămas limitată de compatibilitatea redusă cu șuruburi de tipuri și dimensiuni diverse.

Automatizare inteligentă în era digitală

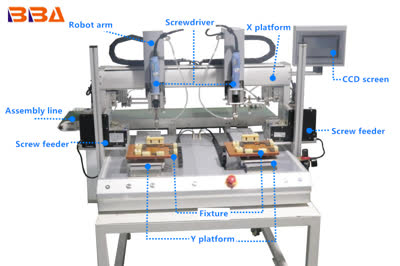

Sistemele actuale de alimentare cu șuruburi utilizează conectivitate IoT și machine learning pentru mentenanță predictivă și control adaptiv. Brațe robotice echipate cu sisteme de vedere identifică autonom poziția șuruburilor, ajustează dinamic cuplul și se integrează perfect în linii de asamblare. Algoritmii de machine learning analizează date istorice pentru a optimiza traseele de alimentare, reducând timpul de ciclu. Aceste inovații sunt aliniate cu principiile Industriei 4.0, permițând scalabilitate în sectoarele auto, electronică și aerospațială.

Factorii cheie ai progresului

Trei factori conduc evoluția sistemelor de alimentare cu șuruburi: cererea pentru producție eficientă, standarde de calitate mai stricte și nevoia de personalizare. Liniile de producție de mare viteză necesită zero defecte, realizate prin monitorizare în timp real și corecție automată. Proiectele modulare acceptă acum materiale diverse, de la microșuruburi în electronică până la șuruburi rezistente în utilaje grele, fără reconfigurări majore.

Perspective viitoare

Următorul orizont implică auto-optimizare bazată pe IA, unde sistemele se adaptează autonom la noi geometrii de șuruburi și setări de cuplu. Practicile durabile, precum utilizarea de materiale reciclabile în componentele alimentatoarelor și motoare eficiente energetic, vor deveni importante. Pe măsură ce roboții colaborativi (cobots) devin comuni, sistemele de alimentare descentralizate integrate în stații de lucru modulare pot redefini paradigma producției flexibile.

Concluzie: Traiectoria sistemelor de alimentare cu șuruburi reflectă căutarea neîncetată a eficienței și preciziei în industria modernă. Prin adoptarea digitalizării și automatizării inteligente, aceste sisteme vor continua să joace un rol crucial în modelarea fabricilor viitorului.