Guia Passo a Passo para Fixação Automatizada por Parafusos | Aplicações de Robôs Chaveiro Servo Industriais na Indústria de Iluminação LED

| Nome do Produto | Indústrias aplicáveis |

| Robô Chaveiro Servo | Indústria de Iluminação LED |

Guia Passo a Passo para Automação de Fixação por Parafusos em Aplicações Industriais

A fixação automatizada de parafusos revolucionou linhas de montagem, aumentando a precisão, acelerando ciclos de produção e minimizando custos de mão de obra manual. Este guia detalha uma abordagem sistemática para implementar essa tecnologia, garantindo resultados ideais para suas operações.

Passo 1: Análise de Requisitos & Seleção de Componentes

Comece documentando:

• Especificações do parafuso: Tipo de cabeça (Phillips, Torx), dimensões, tolerância do material

• Necessidades de precisão de torque: Faixa (0,5–5 Nm típico) e precisão (±3% padrão)

• Metas de ciclo: Velocidade de montagem (e.g., 5–20 seg/parafuso) com base no rendimento da linha

Passo 2: Configuração e Integração do Sistema

Selecione componentes com base na análise:

• Mecanismos de alimentação: Calhas vibratórias ou alimentadores por fita adequados às dimensões dos parafusos

• Unidades de acionamento: Chaveiros elétricos ou pneumáticos com sensores de feedback de torque

• Sistemas de posicionamento: Robôs cartesianos para trajetórias lineares ou braços robóticos SCARA/articulados para geometrias complexas

Dica profissional: Use sistemas de visão integrados para verificar a presença do parafuso e detectar cross-threading em tempo real.

Passo 3: Programação e Calibração

Defina parâmetros operacionais críticos:

1. Ensine trajetórias do robô evitando obstáculos usando mapeamento de pontos de referência

2. Configure perfis de torque: Pré-torque (giro rápido) + Torque final (aperto de precisão)

3. Programe lógica para recuperação de erros (e.g., sequências de nova tentativa após falhas de alimentação)

Passo 4: Validação e Otimização

Execute testes em fases:

- Simulações secas sem parafusos para validar trajetórias livres de colisões

- Amostragem de torque (10–20 parafusos) usando sensores calibrados

- Teste contínuo de 30 min a 80% da velocidade para identificar engasgos no alimentador

Ajuste ângulos de apresentação do parafuso e velocidades de descida do acionador com base na telemetria para alcançar uma taxa de sucesso >99%.

Passo 5: Implantação e Protocolo de Manutenção

Durante a implementação:

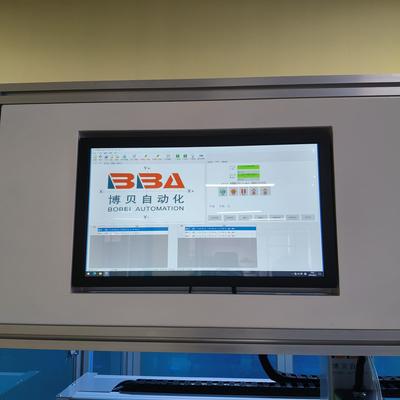

• Treinamento operacional: Ensine controles IHM e paradas de emergência aos técnicos

• Agenda preventiva: Verificações diárias (alinhamento do alimentador), calibração mensal do acionador

• Utilização de dados: Monitore painéis OEE para rastrear causas de inatividade (e.g., engasgos de fixadores)

Benefícios Concretizados Através da Automação

A implementação eficaz proporciona resultados mensuráveis:

Consistência: Elimine sub/super aperto (redução de defeitos)

Eficiência: 3–8x mais rápido que instalação manual

ROI: Retorno em 6–18 meses via redução de mão de obra/retrabalho

Automatizar a fixação por parafusos transforma a qualidade da montagem e futura a produção. Seguindo metodicamente esses passos, fabricantes podem alcançar integração perfeita que escala com demandas operacionais em evolução.