Comparação de Desempenho: Chaves de Fenda Servo vs Pneumáticas | Tecnologia Industrial de Montagem

| Nome do produto | Setores aplicáveis |

| Sistema de Bloqueio com Parafuso em Linha | Montagem de Painéis de Controle Industrial |

Medindo o Desempenho: Chaves de Fenda Servo vs Pneumáticas

Nas operações de montagem industrial, o aperto de parafusos é um processo crítico onde precisão, velocidade e confiabilidade impactam diretamente a produtividade e a qualidade do produto. Duas tecnologias dominantes — chaves de fenda servo elétricas e chaves de fenda pneumáticas — cumprem essa função, cada uma com características de desempenho distintas. Compreender suas diferenças operacionais é essencial para otimizar os processos de montagem e minimizar os custos operacionais totais.

Precisão do Torque e Controle do Processo

As chaves de fenda servo elétricas utilizam motores DC sem escovas com codificadores integrados, fornecendo feedback de malha fechada que alcança precisão de torque dentro de ±2%. Isso permite um controle preciso sobre a rotação angular, perfis de velocidade e torque de pico. Para aplicações que exigem aperto sequencial em vários estágios (por exemplo, partida suave seguida de torque final), os sistemas servo ajustam automaticamente os parâmetros entre as etapas sem necessidade de recalibração mecânica.

As chaves de fenda pneumáticas dependem de ar comprimido acionando um atuador tipo turbina ou pistão. O controle de torque é tipicamente de malha aberta, dependente da pressão do fluxo de ar e de embreagens mecânicas, resultando em desvios de precisão de ±10-15%. Variáveis ambientais, como flutuações na pressão do ar ou mudanças de temperatura, impactam ainda mais a consistência, tornando o perfil de torque preciso desafiador sem sensores adicionais.

Velocidade, Eficiência Energética e Ruído

Os modelos pneumáticos se destacam em tarefas repetitivas de alta velocidade, frequentemente completando ciclos únicos de fixação mais rápido do que os equivalentes servo devido à aceleração desimpedida acionada por ar. No entanto, sua eficiência geral é limitada pelas perdas de energia inerentes aos sistemas de ar comprimido: os compressores normalmente convertem 70-80% da entrada elétrica em calor, enquanto vazamentos de ar e quedas de pressão na linha causam desperdício adicional. A operação sustentada também gera níveis de ruído superiores a 85 dB, exigindo proteção auditiva.

Embora a velocidade rotacional de pico possa ser menor, as chaves elétricas servo reduzem a diferença de velocidade graças aos tempos de resposta de partida/parada instantâneos (<50ms) e frenagem regenerativa. Elas consomem energia apenas durante os ciclos ativos de aperto, reduzindo o consumo típico de energia em 40-60% em comparação com sistemas pneumáticos. A operação servo permanece quase silenciosa (<65 dB), melhorando as condições de trabalho e eliminando a contaminação por névoa de fluído do ar de exaustão.

Rastreabilidade e Requisitos de Manutenção

As chaves servo incorporam processadores embutidos que permitem a captura de dados em tempo real para cada ciclo de fixação. Curvas torque-ângulo, tempos de ciclo, códigos de erro e IDs do operador são automaticamente registrados localmente ou transmitidos via Ethernet/IP para sistemas MES/SCADA. Isso suporta auditorias de qualidade, manutenção preditiva e validação automatizada de processos — crítico para indústrias que exigem rastreabilidade total.

A maioria das chaves de fenda pneumáticas não possui coleta de dados nativa. Componentes pneumáticos como válvulas, filtros e vedações exigem manutenção regular para prevenir vazamentos de ar e queda de pressão. Filtros devem ser drenados semanalmente, lubrificadores reabastecidos mensalmente e vedações/rotores substituídos anualmente. Os sistemas servo eliminam a manutenção relacionada a lubrificantes, com motores sem escovas durando mais de 10.000 horas operacionais. Apenas a lubrificação intermitente da caixa de engrenagens pode ser necessária.

Considerações Econômicas

Embora as chaves de fenda pneumáticas ofereçam custos iniciais mais baixos, as chaves servo proporcionam economias operacionais significativas:

- Energia: Os sistemas servo reduzem os custos de eletricidade em ≤75% ao eliminar perdas na geração de ar comprimido.

- Redução de refugo: A precisão aprimorada do torque reduz defeitos de montagem e despesas de retrabalho em até 30%.

- Tempo de inatividade: A ausência de componentes dependentes de ar corta paradas induzidas por manutenção em 15-25%.

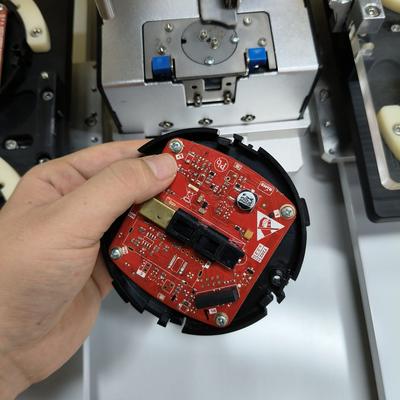

Aplicações envolvendo eletrônicos sensíveis, dispositivos médicos ou sequências complexas de múltiplos estágios normalmente justificam a seleção de chaves servo elétricas apesar do maior investimento inicial de capital. Funções como alimentação automatizada de parafusos com detecção eletrônica de altura consolidam ainda mais os processos em um único fluxo de trabalho controlado por servo.

O Cenário Operacional Adiante

As chaves de fenda pneumáticas permanecem viáveis para fixação de velocidade única em ambientes focados em custo com requisitos mínimos de precisão de torque. No entanto, as métricas agora favorecem esmagadoramente a tecnologia servo elétrica para a manufatura moderna: sua eficiência elétrica complementa iniciativas de sustentabilidade, o aperto preciso reduz os riscos de falha e as capacidades de integração Industria 4.0 protegem as linhas de montagem para o futuro.

Para instalações que priorizam controle de qualidade baseado em dados, menores custos totais do ciclo de vida ou melhorias ergonômicas, sistemas acionados por servo oferecem vantagens mensuráveis. Como os custos dos motores servo continuam a cair enquanto o desempenho aumenta, a trajetória de longo prazo aponta para uma adoção elétrica mais ampla em paisagens de automação industrial.