Precyzyjne dokręcanie śrub: Kluczowe rozwiązanie poprawiające jakość montażu PCB i SMT

Kluczowa rola precyzji w montażu elektroniki

W produkcji PCB i SMT liczy się każdy mikron. Dokręcanie śrub może wydawać się prostym krokiem, ale to kluczowy proces gwarantujący niezawodność urządzeń elektronicznych, na których polegamy każdego dnia. Od smartfonów po sprzęt medyczny, nieprawidłowy moment dokręcenia może prowadzić do niedopasowania komponentów, pęknięć płytek lub przerywanych połączeń – uszkodzeń, które kosztują czas, pieniądze i reputację. Wraz z miniaturyzacją płytek PCB i wzrostem gęstości komponentów, tradycyjne ręczne metody zawodzą. Tylko systemy dokręcania śrub zaprojektowane z precyzją gwarantują powtarzalność wymaganą we współczesnej produkcji masowej.

Pokonywanie wyzwań miniaturyzacji

Współczesna elektronika wymaga rozwiązań do dokręcania śrub, które radzą sobie ze skrajnymi ograniczeniami. Komponenty koncentrują się na PCB, pozostawiając minimalną przestrzeń na umieszczenie śruby. Delikatne części SMT są narażone na uszkodzenie nawet przy niewielkim niedopasowaniu lub nadmiernym nacisku. Jednocześnie spójność jest niepodważalna – każda śruba musi spełniać dokładne specyfikacje momentu obrotowego i kąta przez tysiące cykli. Wyzwania te nasilają się w produkcji wieloasortymentowej, gdzie szybkie przezbrajanie i zmienność materiałów wymagają adaptacyjnych systemów. Kierowani ludzie, mimo swoich kwalifikacji, mają problemy z utrzymaniem dokładności na poziomie mikronów przy prędkościach linii produkcyjnej, co wymaga inteligentnej automatyzacji.

Zaawansowana technologia napędzająca precyzję

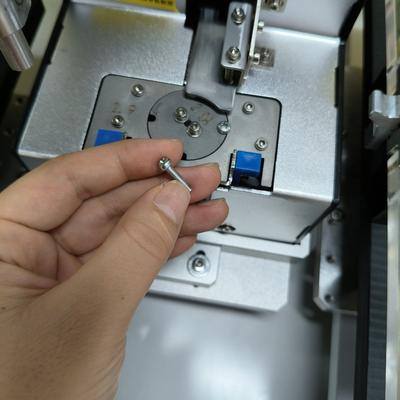

Innowacyjne systemy dokręcania śrub rozwiązują te problemy dzięki zintegrowanej konstrukcji. Napędzane serwem wrzeciona zapewniają niezrównaną kontrolę nad momentem obrotowym (±1% dokładności) i kątem, eliminując niedokręcanie/przekręcanie. Wykrywanie kolizji natychmiast wstrzymuje operację, jeśli opór przekroczy progi, chroniąc delikatne płytki przed uszkodzeniem wskutek zgniecenia. Mechanizmy podawania automatycznego – wykorzystujące urządzenia wibracyjne lub taśmy – niezawodnie podają elementy złączne do wkrętarki, skracając cykle do poniżej 1,5 sekundy na śrubę. Robotyka z naprowadzaniem wizyjnym precyzyjnie pozycjonuje wkrętarki w ciasnych przestrzeniach o wymiarach zaledwie 2-3 mm, podczas gdy graficzna rejestracja momentu obrotowego i kąta w czasie rzeczywistym zapewnia, że każde złącze spełnia specyfikację, z zaszyfrowanymi dziennikami danych zapewniającymi pełną identyfikowalność.

Namacalne korzyści dla producentów elektroniki

Wdrożenie precyzyjnego dokręcania śrub przekłada się na wymierne korzyści. Linie montażowe odnotowują 40-60% wzrost wydajności przy zerowym współczynniku błędów lub poprawek związanych z ludzkim zmęczeniem. Wskaźniki wad spadają, gdyż kontrolowane procesy eliminują ukruszone gwinty i pęknięte podłoża. Automatyczne przechwytywanie danych dostarcza cyfrowy dowód zgodności, usprawniając audyty i redukując ryzyko odpowiedzialności. Operatorzy są oddelegowywani do zadań o wyższej wartości dodanej, podczas gdy zgodność z ramami Industry 4.0 umożliwia predykcyjną konserwację dzięki diagnostyce systemowej. Skalowalność przebiega płynnie – konstrukcje modułowe obsługują wszystko, od mikrośrub w urządzeniach wearables po zastosowania wysokomomentowe w sterownikach silnika (ECU) samochodowych.

Zabezpieczanie przyszłości produkcji elektroniki

W miarę jak płyty PCB stają się gęstsze, a tolerancje zaostrzają, precyzyjne dokręcanie śrub pozostaje kamieniem węgielnym jakości. Inwestycja w zaawansowane systemy nie jest opcjonalna – jest konieczna, aby pozostać konkurencyjnym. Technologie te zabezpieczają żywotność produktu, zapewniają elastyczność produkcyjną i budują zaufanie do marki poprzez bezbłędny montaż. W nieustannym dążeniu do mniejszych, inteligentniejszych urządzeń doskonałość w łączeniu śrub stanowi podstawę samej innowacji.

| Nazwa produktu | Zastosowanie w branżach |

| Zakrętarka CNC | Produkcja sprzętu zabezpieczającego |