Porównanie osiągów wkrętarek serwo i pneumatycznych | Technologia montażu przemysłowego

| Nazwa produktu | Odpowiednie branże |

| Wbudowany system blokady śrub | Montaż przemysłowych szaf sterowniczych |

Pomiar osiągów: Porównanie wkrętarek serwo i pneumatycznych

W operacjach przemysłowego montażu dokręcanie śrub jest kluczowym procesem, w którym precyzja, szybkość i niezawodność bezpośrednio wpływają na produktywność i jakość produktu. Dwie dominujące technologie — wkrętarki elektryczne serwo i wkrętarki pneumatyczne — pełnią tę funkcję, z których każda charakteryzuje się odmiennymi osiągami. Zrozumienie różnic w ich działaniu jest niezbędne do optymalizacji procesów montażowych i minimalizacji całkowitych kosztów operacyjnych.

Dokładność momentu dokręcania i kontrola procesu

Wkrętarki elektryczne serwo wykorzystują silniki bezszczotkowe prądu stałego ze zintegrowanymi enkoderami, zapewniając sprzężenie zwrotne w układzie zamkniętym, co pozwala osiągnąć dokładność momentu dokręcania w granicach ±2%. Umożliwia to precyzyjną kontrolę nad kątem obrotu, profilami prędkości i momentem szczytowym. W zastosowaniach wymagających sekwencyjnego dokręcania wieloetapowego (np. miękkiego startu, a następnie końcowego momentu), systemy serwo automatycznie dostosowują parametry pomiędzy krokami bez konieczności mechanicznej rekaliracji.

Wkrętarki pneumatyczne polegają na sprężonym powietrzu napędzającym turbinę lub siłownik tłokowy. Kontrola momentu jest zazwyczaj otwarta, zależna od ciśnienia przepływu powietrza i sprzęgieł mechanicznych, co skutkuje odchyleniami dokładności rzędu ±10-15%. Zmienne środowiskowe, takie jak wahania ciśnienia powietrza lub zmiany temperatury, dodatkowo wpływają na spójność, utrudniając precyzyjne profilowanie momentu bez dodatkowych czujników.

Prędkość, Efektywność energetyczna i Hałas

Modele pneumatyczne wyróżniają się w szybkich, powtarzalnych zadaniach, często kończąc pojedyncze cykle dokręcania szybciej niż odpowiedniki serwo ze względu na nieograniczone przyspieszenie napędzane powietrzem. Jednak ich ogólna efektywność jest ograniczona przez straty energii właściwe dla systemów sprężonego powietrza: kompresory zazwyczaj zamieniają 70-80% energii elektrycznej wejściowej na ciepło, podczas gdy wycieki powietrza i spadki ciśnienia w linii powodują dodatkowe straty. Długotrwała praca generuje także poziom hałasu przekraczający 85 dB, co wymaga zastosowania ochrony słuchu.

Chociaż szczytowa prędkość obrotowa może być niższa, wkrętarki elektryczne serwo zmniejszają tę różnicę w szybkości dzięki natychmiastowym czasom reakcji start/stop (<50ms) i hamowaniu rekuperacyjnemu. Pobierają energię tylko podczas aktywnych cykli dokręcania, redukując typowe zużycie energii o 40-60% w porównaniu do systemów pneumatycznych. Praca serwo pozostaje niemal bezgłośna (<65 dB), poprawiając warunki pracy i eliminując zanieczyszczenia mgłą olejową z powietrza wydechowego.

Identyfikowalność i Wymagania Konserwacyjne

Wkrętarki serwo zawierają wbudowane procesory umożliwiające przechwytywanie danych w czasie rzeczywistym dla każdego cyklu dokręcania. Krzywe moment-kąt, czasy cykli, kody błędów i identyfikatory operatora są automatycznie rejestrowane lokalnie lub przesyłane przez Ethernet/IP do systemów MES/SCADA. Wspiera to audyty jakości, konserwację predykcyjną i zautomatyzowaną walidację procesu — kluczowe w branżach wymagających pełnej identyfikowalności.

Większość wkrętarek pneumatycznych nie posiada natywnej funkcji zbierania danych. Elementy pneumatyczne, takie jak zawory, filtry i uszczelki, wymagają regularnej konserwacji, aby zapobiec wyciekom powietrza i spadkowi ciśnienia. Filtry muszą być opróżniane co tydzień, smarownice uzupełniane co miesiąc, a uszczelki/pierścienie/wirniki wymieniane co roku. Systemy serwo eliminują konserwację związaną ze smarowaniem, przy czym silniki bezszczotkowe pracują ponad 10 000 godzin. Konieczne może być tylko okresowe smarowanie skrzyni biegów.

Uwarunkowania Ekonomiczne

Chociaż wkrętarki pneumatyczne oferują niższe koszty początkowe, wkrętarki serwo zapewniają znaczne oszczędności operacyjne:

- Energia: Systemy serwo zmniejszają koszty energii elektrycznej o ≤75%, eliminując straty związane z wytwarzaniem sprężonego powietrza.

- Redukcja braków: Większa precyzja momentu dokręcania redukuje wady montażowe i koszty poprawek o do 30%.

- Przestoje: Brak komponentów zależnych od powietrza zmniejsza przestoje wywołane konserwacją o 15-25%.

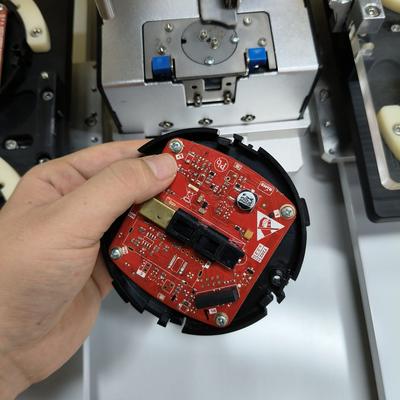

Zastosowania obejmujące wrażliwą elektronikę, urządzenia medyczne lub złożone sekwencje wieloetapowe zazwyczaj uzasadniają wybór wkrętarek elektrycznych serwo pomimo wyższych początkowych nakładów kapitałowych. Funkcje takie jak automatyczne podajniki śrub z elektronicznym wykrywaniem wysokości dodatkowo konsolidują procesy w jednym przepływie pracy sterowanym serwo.

Krajobraz operacyjny na przyszłość

Wkrętarki pneumatyczne pozostają opłacalne w przypadku dokręcania jednostopniowego w środowiskach zorientowanych na koszty i o minimalnych wymaganiach dotyczących dokładności momentu. Jednak obecnie wskaźniki zdecydowanie faworyzują technologię elektryczną serwo dla nowoczesnej produkcji: jej efektywność elektryczna uzupełnia inicjatywy zrównoważonego rozwoju, precyzyjne dokręcanie zmniejsza ryzyko awarii, a możliwości integracji z Przemysłem 4.0 zabezpieczają linie montażowe na przyszłość.

Dla zakładów stawiających na kontrolę jakości opartą na danych, niższe całkowite koszty cyklu życia lub ulepszenia ergonomii, systemy sterowane serwo dają namacalne korzyści. Ponieważ koszty silników serwo nadal maleją, a ich wydajność rośnie, długoterminowa trajektoria wskazuje na szersze przyjęcie technologii elektrycznej w krajobrazie automatyki przemysłowej.