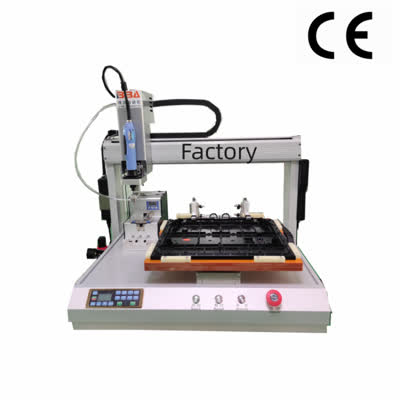

Anti-Blokkerings Schroefvoeder Ontwerp | Industriële Materiaalhanteringsoplossingen

| Productnaam | Toepasselijke industrieën |

| Screw Fastening Unit | Montage van consumentenelektronica |

Anti-Blockering Ontwerp in Moderne Schroefvoeders

In de hoogwaardige omgeving van industriële automatisering is consistente en betrouwbare materiaalhantering van cruciaal belang. Schroefvoeders, de werkpaarden van talloze processen van voedselproductie tot farmacie, zijn essentieel voor precisiedosering en transport. Een van de meest hardnekkige uitdagingen bij hun werking is echter blokkering. Een enkele blokkering kan een productielijn stil leggen, wat leidt tot kostbare stilstand, materiaalverspilling en verminderde productkwaliteit. Het ontwerp van moderne schroefvoeders is daarom aanzienlijk geëvolueerd, met prioriteit voor robuuste anti-blokkeringsfuncties die een naadloze, ononderbroken werking garanderen.

De Oorzaken van Blokkering Begrijpen

Blokkering treedt typisch op wanneer de materiaalstroom wordt belemmerd, wat leidt tot ophoping die voorkomt dat de schroef draait. Veelvoorkomende oorzaken zijn onder meer materiaalbrugvorming (waar een boog over de schroef vormt), rattenholvorming (waar materiaal vanuit het midden leegloopt en een stagnerende buitenring achterlaat) en de aanwezigheid van overmatig cohesieve, vochtige of onregelmatig gevormde deeltjes. Traditionele voeders ontwerpen worstelden vaak met deze problemen en vereisten frequente handmatige interventie.

Belangrijke Anti-Blokkeringsstrategieën in Hedendaags Ontwerp

Tegenwoordige ingenieurs gebruiken een veelzijdige aanpak om blokkering te bestrijden, waarbij mechanische, structurele en op besturing gebaseerde oplossingen worden geïntegreerd.

Geavanceerde Trechtergeometrie: Het ontwerp van de trechter of toevoerbak is de eerste verdedigingslinie. Moderne trechters hebben steile wanden en gespecialiseerde geometrieën, vaak met intern gemodelleerde contouren. Deze ontwerpen bevorderen massastroom in plaats van trechterstroom, waardoor het volledige volume materiaal gelijkmatig naar de schroef toe beweegt, waardoor dode zones effectief worden geëlimineerd en brugvorming wordt voorkomen.

Agitatie- en Trillingssystemen: Om klonten te breken en materiaalbeweging aan te moedigen, zijn geïntegreerde agitators een veelvoorkomende oplossing. Dit kunnen roterende armen of pennen zijn die zich nabij de schroefinlaat bevinden. Daarnaast worden extern gemonteerde vibratoren strategisch gebruikt om hoogfrequente, lage-amplitudetrillingen aan de trechterwanden over te brengen. Deze energie fluidiseert het materiaal, verstoort potentiële bruggen en zorgt voor een consistente toevoer naar de schroef.

Schroef- en Buisverbeteringen: De kerncomponenten zelf zijn opnieuw ontworpen. Schroeven met variabele spoed, waarbij de ruimte tussen de windingen langs de lengte verandert, kunnen helpen om samengeklonterd materiaal samen te persen en uit elkaar te halen. Voor bijzonder uitdagende stoffen zijn conische schroeven effectief. Gespecialiseerde interne coatings op de schroef en de omliggende buis verminderen wrijving en materiaalhechting, een kritische factor voor kleverige producten.

Intelligente Besturing en Monitoring: Misschien wel de belangrijkste sprong voorwaarts is de integratie van slimme besturingssystemen. Koppelsterke aandrijvingen zijn nu standaard, die het benodigde vermogen leveren om kleine obstructies te overwinnen zonder te blokkeren. Deze zijn gekoppeld aan geavanceerde sensoren die continu het koppel en de motorbelasting bewaken. De besturing kan een plotselinge piek detecteren die op een blokkering duidt en automatisch een reactie initiëren, zoals het kortomkeren van de draairichting van de schroef om de blokkering op te heffen. Deze proactieve aanpak voorkomt een volledige stilstand en handhaaft de procesintegriteit zonder operatorinbreng.

De Impact op Operationele Efficiëntie

De implementatie van deze anti-blokkeringstechnologieën levert aanzienlijke voordelen op. Productielijnen bereiken hogere niveaus van bedrijfstijd en overall equipment effectiveness (OEE). Er is een dramatische vermindering van materiaalverspilling veroorzaakt door onvolledige batches of reinigingscycli. Bovendien wordt automatisering volledig gerealiseerd, omdat deze systemen vaak gedurende langere perioden zonder menselijke tussenkomst kunnen draaien, wat de veiligheid verbetert en de arbeidskosten verlaagt.

Concluderend is anti-blokkeringsontwerp niet slechts een add-on, maar een fundamentele overweging in modern schroefvoederontwerp. Door gebruik te maken van geavanceerde geometrieën, mechanische agitatie, componentverbeteringen en slimme besturingen, kunnen fabrikanten een continue, betrouwbare stroom van materialen garanderen. Deze toewijding aan innovatie vertaalt zich direct naar veerkrachtigere, efficiëntere en winstgevendere industriële operaties, die de productiviteit in de meest veeleisende toepassingen waarborgen.