Servo vs Pneumatische Schroevendraaiers Prestatievergelijking | Industriële Assemblagetechnologie

| Productnaam | Toepasbare industrieën |

| Inline Schroefbevestigingssysteem | Industriële controlepaneelassemblage |

Prestatiemeting: Servo versus Pneumatische Schroevendraaiers

Bij industriële assemblagebewerkingen is het schroevendraaien een kritisch proces waarbij precisie, snelheid en betrouwbaarheid rechtstreeks van invloed zijn op productiviteit en productkwaliteit. Twee dominante technologieën - servo-elektrische schroevendraaiers en pneumatische schroevendraaiers - vervullen deze functie, elk met onderscheidende prestatiekenmerken. Het begrijpen van hun operationele verschillen is essentieel voor het optimaliseren van assembleerprocessen en het minimaliseren van de totale bedrijfskosten.

Koppelnauwkeurigheid en Procescontrole

Servo-elektrische schroevendraaiers gebruiken borstelloze DC-motoren met geïntegreerde encoders en bieden terugkoppeling in gesloten kring die koppelnauwkeurigheid binnen ±2% bereikt. Hierdoor is nauwkeurige controle mogelijk over hoekrotatie, snelheidsprofielen en piekkoppel. Voor toepassingen die sequentiële meertraps-aandraaiing vereisen (bijv. 'soft-start' gevolgd door eindkoppel), passen servosystemen automatisch parameters tussen stappen aan zonder mechanische herkalibratie.

Pneumatische schroevendraaiers vertrouwen op perslucht die een turbine of zuigeractuator aandrijft. Koppelregeling is typisch open-loop, afhankelijk van luchtdruk en mechanische koppelingen, wat leidt tot afwijkingen in nauwkeurigheid van ±10-15%. Omgevingsvariabelen zoals fluctuaties in luchtdruk of temperatuurveranderingen hebben verdere invloed op de consistentie, waardoor nauwkeurige koppelprofilering een uitdaging is zonder extra sensoren.

Snelheid, Energie-efficiëntie en Geluid

Pneumatische modellen blinken uit in snelle, repetitieve taken en voltooien vaak enkele bevestigingscycli sneller dan servo-equivalenten vanwege onbeperkte luchtgedreven versnelling. Hun algehele efficiëntie wordt echter beperkt door energieverliezen inherent aan persluchtsystemen: compressoren zetten typisch 70-80% van de elektrische input om in warmte, terwijl luchtafkoppelingen en lijnspanningsverlies extra verspilling veroorzaken. Aanhoudende werking genereert ook geluidsniveaus boven 85 dB, wat gehoorbescherming vereist.

Hoewel de maximale rotatiesnelheid lager kan zijn, verkleinen servo-elektrische schroevendraaiers het snelheidsverschil dankzij onmiddellijke start-/stoptijden (<50ms) en regeneratief remmen. Ze verbruiken alleen energie tijdens actieve aandraaicyl, waardoor het typische stroomverbruik met 40-60% wordt verlaagd in vergelijking met pneumatische systemen. Servobedrijf blijft bijna geruisloos (<65 dB), verbetert de arbeidsomstandigheden en elimineert besmetting door olienevel uit de uitblaaslucht.

Traceerbaarheid en Onderhoudsvereisten

Servodrivers hebben ingebedde processors die gegevens in realtime vastleggen voor elke bevestigingscyclus. Koppelhoekcurven, cyclusstijden, foutcodes en operator-id's worden automatisch lokaal opgeslagen of verzonden via Ethernet/IP naar MES/SCADA-systemen. Dit ondersteunt kwaliteitsaudits, voorspellend onderhoud en geautomatiseerde procesvalidatie - cruciaal voor industrieën die volledige traceerbaarheid vereisen.

De meeste pneumatische schroevendraaiers missen native gegevensverzameling. Pneumatische componenten zoals kleppen, filters en afdichtingen vereisen regelmatig onderhoud om luchtlekken en drukverval te voorkomen. Filters moeten wekelijks worden geleegd, smeerolieverstuivers maandelijks worden bijgevuld en afdichtingen/rotors jaarlijks worden vervangen. Servosystemen elimineren smeringsgerelateerd onderhoud, met borstelloze motoren die langer dan 10.000 bedrijfsuren meegaan. Alleen intermitterende tandwielkastsmering kan nodig zijn.

Economische overwegingen

Hoewel pneumatische schroevendraaiers lagere initiële kosten bieden, leveren servodrivers aanzienlijke operationele besparingen op:

- Energie: Servosystemen verlagen de elektriciteitskosten met ≤75% door verliezen bij persluchtproductie te elimineren.

- Minder afval (Scrap Reduction): Verbeterde koppelprecisie reduceert assemblagefouten en herbewerkingkosten tot wel 30%.

- Downtime (Stilstand): Het ontbreken van lucht-afhankelijke componenten vermindert onderhoudsgerelateerde stilstanden met 15-25%.

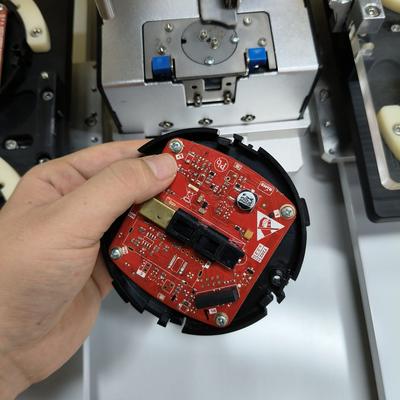

Toepassingen met gevoelige elektronica, medische apparaten of complexe meertraps-reeksen rechtvaardigen meestal de keuze voor servo-elektrische schroevendraaiers, ondanks hogere initiële kapitaalsuitgaven. Functies zoals geautomatiseerde schroeftoevoer met elektronische hoogtedetectie consolideren processen verder in één door servo gecontroleerde workflow.

De toekomstige operationele context

Pneumatische schroevendraaiers blijven levensvatbaar voor eenvoudige aandraaiing in kostenbewuste omgevingen met minimale koppelnauwkeurigheidseisen. Metriek overtuigt nu echter overweldigend in het voordeel van servo-elektrische technologie voor moderne productie: de elektrische efficiëntie sluit aan bij duurzaamheidsinitiatieven, precisieaandraaiing verkleint faalrisico's en integratiemogelijkheden voor Industrie 4.0 maken assemblagelijnen toekomstbestendig.

Voor faciliteiten die prioriteit geven aan datagestuurde kwaliteitscontrole, lagere totale levensduurkosten of ergonomische verbeteringen, leveren servo-aangedreven systemen meetbare voordelen. Terwijl de kosten van servomotoren blijven dalen en de prestaties stijgen, wijst de langetermijntrend naar een bredere elektrische adoptie over industriële automatiseringsterreinen.