Evolutie van Schroefvoersystemen: Automatisering & Industry 4.0 Innovaties

| Productnaam | Toepassingsgebieden |

| Schroefvergrendelingsrobot | PCB- en printplaatassemblage |

De evolutie van schroefvoersystemen vormt een hoeksteen van innovatie in industriële automatisering. Van rudimentaire handmatige processen tot de geavanceerde robotica en AI-gestuurde oplossingen van vandaag hebben deze systemen assemblageprocessen getransformeerd, waardoor ongekende precisie, snelheid en betrouwbaarheid mogelijk zijn. Deze vooruitgang weerspiegelt niet alleen technologische ontwikkelingen, maar benadrukt ook de groeiende eisen van moderne productie.

Vroege fasen: Handarbeid en mechanische beginselen

In de vroege 20e eeuw was schroefbevestiging volledig afhankelijk van menselijke arbeid. Werkers schroefden handmatig schroeven aan met handgereedschap en beheerden voorraden zonder gestandaardiseerde processen. Hoewel geschikt voor kleine productievolumes, bleek deze aanpak foutgevoelig en inefficiënt bij opschaling. Mechanische schroeftoevoersystemen in de jaren 50 markeerden de eerste stap naar automatisering, met vibratiekommen en zwaartekrachttransport voor sortering en positionering. Deze systemen minimaliseerden menselijke interventie en maakten hogere productiesnelheden mogelijk.

De opkomst van semi-geautomatiseerde systemen

In de jaren 80 verbeterden semi-geautomatiseerde systemen met pneumatische en elektromechanische componenten de precisie. Programmeerbare logische controllers (PLC's) lieten aanpassingen toe in voedingssnelheden en aanspankrachten, terwijl sensoren storingen en oriëntatiefouten detecteerden. Dit tijdperk verminderde stilstandtijden maar bleef beperkt door compatibiliteitsproblemen met diverse schroeftypes.

Intelligente automatisering in het digitale tijdperk

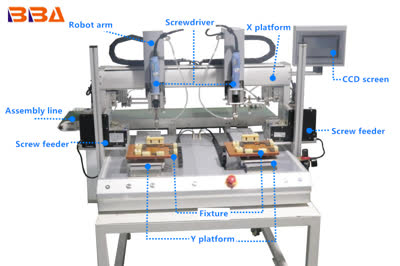

Moderne schroefvoersystemen combineren IoT-connectiviteit en machine learning voor predictief onderhoud en adaptieve regeling. Robotarmen met visiesystemen herkennen autonoom schroefposities, passen aanspankrachten dynamisch aan en integreren naadloos in productielijnen. Machine learning-algoritmen optimaliseren voedingspaden op basis van historische data, wat cyclustijden minimaliseert. Deze innovaties sluiten aan bij Industry 4.0-principes en zijn schaalbaar voor automotive, elektronica en luchtvaart.

Belangrijkste innovatiedrijvers

Drie factoren stuwen de evolutie: vraag naar lean manufacturing, strengere kwaliteitseisen en maatwerkbehoeften. Hogesnelheidslijnen vereisen nul-defectuitvoer, gerealiseerd via realtime monitoring en automatische correctie. Modulaire ontwerpen accommoderen diverse materialen - van microschroeven in elektronica tot geharde varianten in zware machines - zonder grote aanpassingen.

Toekomstperspectief

De volgende stap omvat zelfoptimaliserende AI-systemen die autonoom nieuwe schroefgeometrieën en aanspanmethoden verwerken. Duurzame praktijken zoals recyclebare componenten en energiezuinige motoren winnen aan belang. Met collaboratieve robots (cobots) worden gedecentraliseerde voersystemen in modulaire werkstations verwacht, wat flexibele productieparadigma's herdefinieert.

Conclusie: De ontwikkeling van schroefvoersystemen illustreert de continue zoektocht naar efficiëntie in de industrie. Door digitalisering en intelligente automatisering blijven deze systemen cruciaal voor de fabrieken van morgen.