Utviklingen av skruetilføringssystemer: Automatisering og Industry 4.0-innovasjoner

| Produktnavn | Brukbare bransjer |

| Skrulåserobot | PCB- og kortplatemontasje |

Utviklingen av skruetilføringssystemer utgjør en grunnstein i innovasjonen innen industriell automatisering. Fra enkle manuelle prosesser til dagens avanserte robot- og AI-drevne løsninger har disse systemer transformert monteringsarbeidsflyten, og muliggjort enestående presisjon, hastighet og pålitelighet. Denne utviklingen reflekterer ikke bare teknologisk fremgang, men understreker også de voksende kravene i moderne produksjon.

De tidlige stadiene: Manuelt arbeid og mekaniske begynnelser

På begynnelsen av 1900-tallet var skrufesting helt avhengig av manuell arbeidskraft. Arbeidere justerte skruer for hånd, strammet dem med håndholdte verktøy og håndtert lager uten standardiserte prosesser. Selv om denne metoden fungerte for små produksjonsvolumer, viste den seg upålitelig og ineffektiv når bransjen skalertes. Introduksjonen av mekaniske skruetilførere på 1950-tallet markerte det første skrittet mot automatisering, ved å bruke tyngdekraftdrevne spor og vibrasjonsskåler for å sortere og orientere skruer. Disse systemene reduserte menneskelig involvering og banet vei for høyere produksjonstakt.

Fremveksten av semiautomatiserte systemer

På 1980-tallet integrerte semiautomatiserte systemer pneumatiske og elektromekaniske komponenter for å forbedre presisjonen. Programmerbare logiske kontrollere (PLCer) tillot operatører å justere tilføringshastighet og momentinnstillinger, mens sensorer oppdaget feil i orientering eller blokkeringer. Denne æraen reduserte nedetid og øket tilpasningsevnen, men var fortsatt begrenset av kompatibilitetsproblemer med ulike skruetyper og -størrelser.

Intelligent automatisering i den digitale tidsalderen

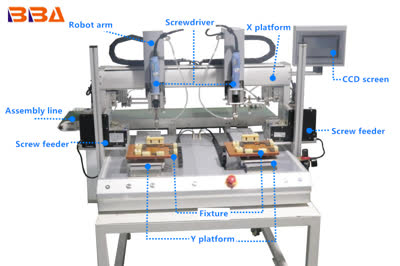

Dagens skruetilføringssystemer utnytter IoT-tilkobling og maskinlæring for prediktiv vedlikehold og adaptiv kontroll. Robotarmer med visjonssystemer identifiserer skrueposisjoner autonomt, justerer moment dynamisk og integreres sømløst med samlebånd. Maskinlæringsanalyser historiske data for å optimalisere tilføringsbaner og minimere syklustider. Disse innovasjonene samsvarer med Industry 4.0-prinsipper og muliggjør skalerbarhet i sektorer som bilindustri, elektronikk og aeronautikk.

Viktige drivkrefter for utvikling

Tre faktorer driver utviklingen: etterspørsel etter slank produksjon, strengere kvalitetskrav og behov for tilpasning. Høyhastighetsproduksjon krever feilfrie resultater, oppnådd gjennom sanntidskontroll og automatisk feilretting. Modulære design tilpasser seg ulike materialer – fra mikroskruer i elektronikk til herdede varianter i tungt maskineri – uten store omstillinger.

Fremtidige muligheter

Det neste steget innebærer AI-drevet selvoptimalisering, der systemer tilpasser seg nye skruegeometrier og momentspesifikasjoner autonomt. Bærekraftige praksiser, som gjenbrukbare materialer og energieffektive motorer, vil også bli fremtredende. Når samarbeidsroboter (cobots) blir standard, kan desentraliserte tilføringssystemer i modulære arbeidsstasjoner definere nye fleksible produksjonsparadigmer.

Konklusjon: Skruetilføringssystemers utvikling speiler industrins jag etter effektivitet og presisjon. Ved å omfavne digitalisering og intelligent automatisering vil disse systemene fortsette å forme fabrikkene i fremtiden.