Design di Alimentatori a Vite Anti-Blocco | Soluzioni per la Gestione dei Materiali Industriali

| Nome del prodotto | Industrie applicabili |

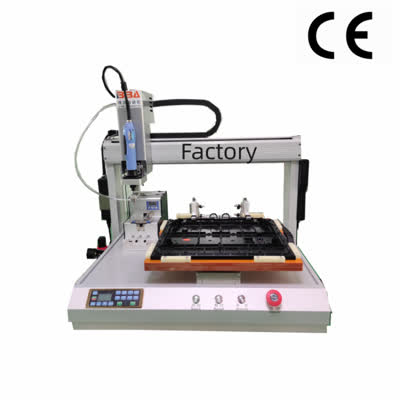

| Unità di serraggio a vite | Assemblaggio di elettronica di consumo |

Design Anti-Blocco negli Alimentatori a Vite Moderni

Nell'ambiente ad alto rischio dell'automazione industriale, la gestione coerente e affidabile dei materiali è fondamentale. Gli alimentatori a vite, i cavalli di battaglia di innumerevoli processi dalla produzione alimentare ai farmaceutici, sono cruciali per il dosaggio di precisione e il trasporto. Tuttavia, una delle sfide più persistenti nel loro funzionamento è il blocco. Un singolo blocco può fermare una linea di produzione, portando a costosi tempi di fermo, spreco di materiale e qualità del prodotto compromessa. Il design moderno degli alimentatori a vite si è quindi evoluto in modo significativo, dando priorità a robuste funzionalità anti-blocco che garantiscono un funzionamento senza interruzioni.

Comprendere le Cause Principali del Blocco

Il blocco si verifica tipicamente quando il flusso del materiale è ostruito, causando un accumulo che impedisce alla vite di ruotare. I colpevoli comuni includono il bridging del materiale (dove si forma un arco sopra la vite), il rat-holing (dove il materiale si svuota dal centro lasciando un anello esterno stagnante) e la presenza di particelle eccessivamente coese, umide o di forma irregolare. I design tradizionali degli alimentatori spesso hanno lottato con questi problemi, richiedendo frequenti interventi manuali.

Strategie Chiave Anti-Blocco nel Design Contemporaneo

Gli ingegneri di oggi adottano un approccio multi-facciale per combattere il blocco, integrando soluzioni meccaniche, strutturali e basate sul controllo.

Geometria Avanzata della Tramoggia: Il design della tramoggia o del serbatoio di alimentazione è la prima linea di difesa. Le tramogge moderne presentano pareti ripide e geometrie specializzate, spesso con contorni interni modellati al computer. Questi design promuovono il flusso di massa piuttosto che il flusso a imbuto, garantendo che l'intero volume del materiale si muova verso il basso in modo uniforme verso la vite, eliminando efficacemente le zone morte e prevenendo il bridging.

Sistemi di Agitazione e Vibrazione: Per rompere gli agglomerati e favorire il movimento del materiale, gli agitatori integrati sono una soluzione comune. Questi possono essere bracci o perni rotanti situati vicino all'intake della vite. Inoltre, vibratori montati esternamente sono utilizzati strategicamente per impartire vibrazioni ad alta frequenza e bassa ampiezza alle pareti della tramoggia. Questa energia fluidifica il materiale, rimuovendo potenziali ponti e garantendo un'alimentazione costante nella vite.

Miglioramenti della Vite e del Tubo: I componenti principali stessi sono stati riprogettati. Viti a passo variabile, dove lo spazio tra le spire cambia lungo la lunghezza, possono aiutare a comprimere e rompere il materiale agglomerato. Per sostanze particolarmente difficili, le viti coniche sono efficaci. Rivestimenti interni specializzati sulla vite e sul tubo circostante riducono l'attrito e l'adesione del materiale, un fattore critico per i prodotti appiccicosi.

Controllo Intelligente e Monitoraggio: Forse il balzo in avanti più significativo è l'integrazione di sistemi di controllo intelligenti. Gli azionamenti ad alta coppia sono ora standard, fornendo la potenza necessaria per superare piccole ostruzioni senza bloccarsi. Questi sono accoppiati con sensori sofisticati che monitorano continuamente la coppia e il carico del motore. Il controller può rilevare un picco improvviso indicativo di un blocco e avviare automaticamente una risposta, come invertire brevemente la direzione della vite per liberare l'ostruzione. Questo approccio proattivo previene un arresto completo e mantiene l'integrità del processo senza l'intervento dell'operatore.

L'Impatto sull'Efficienza Operativa

L'implementazione di queste tecnologie anti-blocco offre benefici profondi. Le linee di produzione raggiungono livelli più elevati di uptime e di efficienza complessiva dell'attrezzatura (OEE). Si verifica una drammatica riduzione degli sprechi di materiale causati da lotti incompleti o cicli di pulizia. Inoltre, l'automazione è pienamente realizzata, poiché questi sistemi possono spesso funzionare per periodi prolungati senza intervento umano, migliorando la sicurezza e riducendo i costi del lavoro.

In conclusione, il design anti-blocco non è semplicemente un'aggiunta, ma una considerazione fondamentale nell'ingegneria moderna degli alimentatori a vite. Sfruttando geometrie avanzate, agitazione meccanica, miglioramenti dei componenti e controlli intelligenti, i produttori possono garantire un flusso continuo e affidabile dei materiali. Questo impegno per l'innovazione si traduce direttamente in operazioni industriali più resilienti, efficienti e redditizie, salvaguardando la produttività nelle applicazioni più impegnative.