Dispositivi su Misura per Avvitatura Multiasse | Soluzioni di Assemblaggio di Precisione

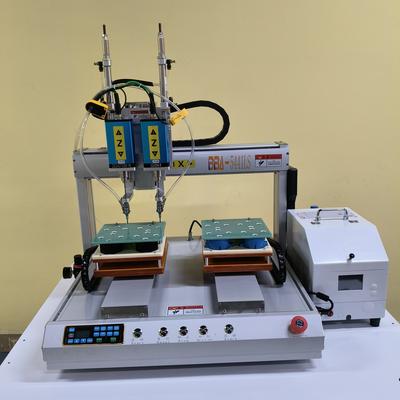

Nell'odierno panorama manifatturiero ad alta velocità, i processi di assemblaggio di precisione definiscono il successo operativo. Le applicazioni di avvitatura multiasse presentano sfide tecniche uniche in cui le soluzioni standard spesso risultano inadeguate. I dispositivi progettati su misura colmano questa lacuna consentendo ai sistemi robotici di gestire operazioni di fissaggio complesse con precisione e ripetibilità senza precedenti. Queste soluzioni concepite per scopi specifici trasformano le operazioni di serraggio multiasse da procedure macchinose a processi fluidi ad alto rendimento.

La progettazione di dispositivi efficaci per l'avvitatura multiasse inizia con la comprensione dei vincoli spaziali e dei requisiti di coppia. Gli ingegneri devono considerare le limitazioni di accesso angolare, le geometrie variabili del pezzo e i fattori di dilatazione termica durante il funzionamento. I componenti modulari si rivelano preziosi, consentendo ai dispositivi di adattarsi ai cambiamenti produttivi senza riprogettazioni complete. Lo smorzamento delle vibrazioni emerge come considerazione cruciale: le oscillazioni ad alta frequenza durante il serraggio possono compromettere l'integrità del giunto se non affrontate attraverso una selezione strategica dei materiali e un irrigidimento strutturale.

La prototipazione rivela complessità nascoste che i modelli CAD potrebbero trascurare. Sensori di forza integrati nei prototipi dei dispositivi forniscono feedback in tempo reale sulla coppia, consentendo ottimizzazioni prima del dispiegamento su larga scala. Questo approccio basato sui dati individua problemi come disallineamento dei fissaggi o deformazione dei materiali che potrebbero causare costosi arresti produttivi. Studi di casi aerospaziali dimostrano come dispositivi con autocentranti abbiano ridotto del 40% il tempo di installazione delle viti delle palette della turbina, eliminando i difetti da filettatura incrociata.

La durata del materiale influenza direttamente la longevità del dispositivo. Supporti rinforzati in lega di nichel resistono a sollecitazioni ripetitive laddove l'acciaio standard subisce fatica. Canali di raffreddamento passivo integrati nei corpi dei dispositivi prevengono deformazioni termiche durante cicli produttivi prolungati. I progetti più avanzati incorporano meccanismi di sgancio rapido che consentono cambi completi dell'utensileria in meno di 90 secondi, preziosi per ambienti produttivi ad alta varietà dove i componenti evolvono costantemente.

La calibrazione del sistema distingue dispositivi adeguati da quelli eccezionali. L'installazione allineata con laser garantisce precisione posizionale submillimetrica su tutti gli assi. Dispositivi intelligenti con accelerometri integrati monitorano ora le firme vibrazionali durante il funzionamento, segnalando automaticamente scostamenti che indicano usura degli utensili o incoerenze del pezzo. Questa capacità di manutenzione predittiva ha ridotto i tempi di fermo non pianificati oltre il 70% nelle linee di assemblaggio elettronico automobilistico.

Storie di successo evidenziano il potenziale ROI. Un produttore di elettrodomestici ha eliminato il 98% dei difetti da vite stripate implementando dispositivi per asse Z con rilevamento automatico della profondità. L'investimento si è ripagato completamente in otto mesi solo mediante riduzione degli scarti. Parallelamente, un produttore di dispositivi medici ha ottenuto un aumento del 192% della produttività sulle celle di avvitatura utilizzando piattaforme rotanti che presentano angoli di accesso ottimali senza riposizionare i bracci robotici.

Prospettive future vedono i dispositivi diventare sottosistemi intelligenti piuttosto che componenti passivi. Unità controllate da microprocessori regolano dinamicamente la forza di serraggio basandosi su variazioni di spessore rilevate tramite sensori capacitivi. Tali innovazioni si dimostrano particolarmente preziose per assemblaggi delicati come moduli batteria o microelettronica dove le tolleranze di fissaggio raggiungono precisione microscopica. Man mano che i pezzi diventano più complessi, i dispositivi progettati su misura evolvono da optional a necessità operativa.

La progettazione su misura trasforma le operazioni di avvitatura multiasse in risorse strategiche. Oltre a risolvere strozzature produttive immediate, queste soluzioni rendono le linee di assemblaggio future-proof contro l'evoluzione del prodotto e requisiti qualitativi sempre più stringenti. La fusione di ingegno meccanico e tecnologia sensoriale crea ambienti produttivi adattabili dove il fissaggio di precisione diventa un vantaggio costante e misurabile anziché una sfida persistente.

| Nome Prodotto | Settori Applicativi |

| Macchina Avvitatrice Automatica | Assemblaggio Elettronico Automobilistico |