Perbandingan Kinerja Obeng Servo vs Pneumatik | Teknologi Perakitan Industri

| Nama Produk | Industri yang Berlaku |

| Sistem Pengunci Sekrup Inline | Perakitan Panel Kontrol Industri |

Mengukur Kinerja: Obeng Servo vs Pneumatik

Dalam operasi perakitan industri, pengencangan sekrup adalah proses kritis di mana presisi, kecepatan, dan keandalan berdampak langsung pada produktivitas dan kualitas produk. Dua teknologi dominan—obeng servo listrik dan obeng pneumatik—melayani fungsi ini, masing-masing dengan karakteristik kinerja yang berbeda. Memahami perbedaan operasionalnya sangat penting untuk mengoptimalkan proses perakitan dan meminimalkan total biaya operasi.

Akurasi Torsi dan Kontrol Proses

Obeng servo listrik menggunakan motor DC brushless dengan enkoder terintegrasi, menyediakan umpan balik loop tertutup yang mencapai akurasi torsi dalam ±2%. Ini memungkinkan kontrol presisi atas rotasi sudut, profil kecepatan, dan torsi puncak. Untuk aplikasi yang memerlukan pengencangan multi-tahap berurutan (misalnya, soft-start diikuti torsi akhir), sistem servo secara otomatis menyesuaikan parameter antar langkah tanpa kalibrasi ulang mekanis.

Obeng pneumatik mengandalkan udara bertekanan yang menggerakkan turbin atau aktuator piston. Kontrol torsi biasanya bersifat open-loop, bergantung pada tekanan aliran udara dan kopling mekanis, menghasilkan deviasi akurasi ±10-15%. Variabel lingkungan seperti fluktuasi tekanan udara atau perubahan suhu lebih lanjut mempengaruhi konsistensi, menyulitkan pembuatan profil torsi yang presisi tanpa sensor tambahan.

Kecepatan, Efisiensi Energi, dan Kebisingan

Model pneumatik unggul dalam tugas repetitif berkecepatan tinggi, sering menyelesaikan siklus pengencangan tunggal lebih cepat daripada rekan servo karena akselerasi berbasis udara tanpa batasan. Namun, efisiensi keseluruhannya dibatasi oleh rugi energi inheren pada sistem udara bertekanan: kompresor biasanya mengubah 70-80% input listrik menjadi panas, sementara kebocoran udara dan penurunan tekanan saluran menyebabkan pemborosan tambahan. Operasi berkelanjutan juga menghasilkan tingkat kebisingan melebihi 85 dB, yang memerlukan pelindung pendengaran.

Meskipun kecepatan rotasi puncak mungkin lebih rendah, obeng servo listrik mempersempit kesenjangan kecepatan melalui waktu respons mulai/berhenti instan (<50ms) dan pengereman regeneratif. Mereka mengonsumsi energi hanya selama siklus pengencangan aktif, mengurangi konsumsi daya tipikal sebesar 40-60% dibandingkan sistem pneumatik. Pengoperasian servo tetap hampir sunyi (<65 dB), meningkatkan kondisi kerja dan menghilangkan kontaminasi kabut cairan dari udara buang.

Ketertelusuran dan Persyaratan Perawatan

Obeng servo menggabungkan prosesor tertanam yang memungkinkan pengambilan data real-time untuk setiap siklus pengencangan. Kurva torsi-sudut, waktu siklus, kode kesalahan, dan ID operator secara otomatis dicatat secara lokal atau dikirim melalui Ethernet/IP ke sistem MES/SCADA. Ini mendukung audit kualitas, pemeliharaan prediktif, dan validasi proses otomatis—penting untuk industri yang menuntut ketertelusuran penuh.

Sebagian besar obeng pneumatik tidak memiliki pengumpulan data asli. Komponen pneumatik seperti katup, filter, dan segel memerlukan perawatan rutin untuk mencegah kebocoran udara dan penurunan tekanan. Filter harus dikeringkan setiap minggu, pelumas diisi ulang setiap bulan, dan segel/rotor diganti setiap tahun. Sistem servo menghilangkan perawatan terkait pelumas, dengan motor brushless bertahan lebih dari 10.000 jam operasi. Hanya pelumasan gearbox intermiten yang mungkin diperlukan.

Pertimbangan Ekonomis

Meskipun obeng pneumatik menawarkan biaya awal yang lebih rendah, obeng servo memberikan penghematan operasional signifikan:

- Energi: Sistem servo mengurangi biaya listrik ≤75% dengan menghilangkan kehilangan pembangkitan udara bertekanan.

- Pengurangan Sisa: Peningkatan presisi torsi mengurangi cacat perakitan dan biaya perbaikan hingga 30%.

- Waktu Henti: Tidak adanya komponen tergantung udara mengurangi penghentian operasi akibat pemeliharaan sebesar 15-25%.

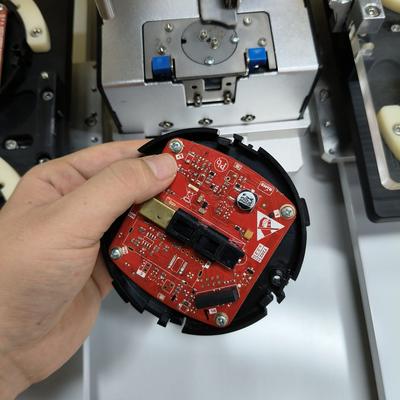

Aplikasi yang melibatkan elektronik sensitif, perangkat medis, atau urutan multi-tahap kompleks biasanya membenarkan pemilihan obeng servo listrik meskipun pengeluaran modal awal yang lebih tinggi. Fungsi seperti umpan sekrup otomatis dengan penginderaan ketinggian elektronik lebih lanjut mengkonsolidasikan proses menjadi alur kerja tunggal yang dikendalikan servo.

Lanskap Operasional ke Depan

Obeng pneumatik tetap layak untuk pengencangan kecepatan tunggal di lingkungan berfokus biaya dengan persyaratan akurasi torsi minimal. Namun, metrik sekarang sangat mendukung teknologi servo listrik untuk manufaktur modern: efisiensi listriknya melengkapi inisiatif keberlanjutan, pengencangan presisi mengurangi risiko kegagalan, dan kemampuan integrasi Industry 4.0 memastikan jalur perakitan siap masa depan.

Untuk fasilitas yang memprioritaskan kontrol kualitas berbasis data, total biaya siklus hidup lebih rendah, atau peningkatan ergonomis, sistem berbasis servo memberikan keunggulan terukur. Karena biaya motor servo terus menurun sementara kinerja meningkat, trajektori jangka panjang mengarah pada adopsi listrik yang lebih luas di lanskap otomasi industri.