Conception d'alimenteur à vis anti-blocage | Solutions de manutention de matériaux industriels

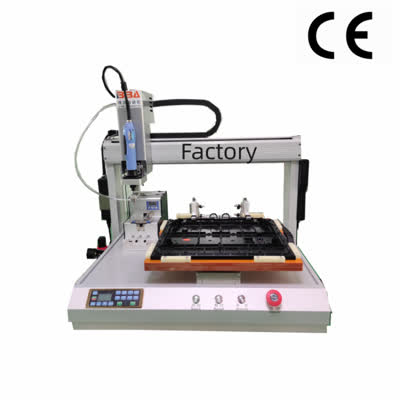

| Nom du produit | Industries applicables |

| Unité de serrage à vis | Assemblage d'électronique grand public |

Conception anti-blocage dans les alimenteurs à vis modernes

Dans l'environnement à haut risque de l'automatisation industrielle, la manutention constante et fiable des matériaux est primordiale. Les alimenteurs à vis, chevaux de bataille d'innombrables processus de la production alimentaire aux produits pharmaceutiques, sont essentiels pour le dosage et le convoyage de précision. Cependant, l'un des défis les plus persistants de leur fonctionnement est le blocage. Un seul blocage peut arrêter une ligne de production, entraînant des temps d'arrêt coûteux, du gaspillage de matériaux et une qualité de produit compromise. La conception moderne des alimenteurs à vis a donc considérablement évolué, priorisant des fonctionnalités robustes anti-blocage qui assurent un fonctionnement fluide et ininterrompu.

Comprendre les causes profondes du blocage

Le blocage se produit généralement lorsque l'écoulement du matériau est obstrué, provoquant une accumulation qui empêche la vis de tourner. Les coupables courants incluent le pontage de matériau (où une arche se forme sur la vis), le trou de rat (où le matériau se vide du centre laissant un anneau extérieur stagnant) et la présence de particules trop cohésives, humides ou de forme irrégulière. Les conceptions d'alimenteurs traditionnelles luttaient souvent avec ces problèmes, nécessitant une intervention manuelle fréquente.

Stratégies anti-blocage clés dans la conception contemporaine

Les ingénieurs d'aujourd'hui utilisent une approche multi-facettes pour combattre le blocage, intégrant des solutions mécaniques, structurelles et basées sur le contrôle.

Géométrie de trémie avancée : La conception de la trémie ou du bac d'alimentation est la première ligne de défense. Les trémies modernes comportent des parois abruptes et des géométries spécialisées, souvent avec des contours internes modélisés par ordinateur. Ces conceptions favorisent l'écoulement en masse plutôt que l'écoulement en entonnoir, assurant que tout le volume de matériau se déplace uniformément vers le bas vers la vis, éliminant efficacement les zones mortes et empêchant le pontage.

Systèmes d'agitation et de vibration : Pour briser les agglomérats et encourager le mouvement du matériau, des agitateurs intégrés sont une solution courante. Ceux-ci peuvent être des bras ou des broches rotatifs situés près de l'entrée de la vis. De plus, des vibrateurs montés extérieurement sont utilisés stratégiquement pour imprimer des vibrations à haute fréquence et basse amplitude aux parois de la trémie. Cette énergie fluidifie le matériau, délogeant les ponts potentiels et assurant une alimentation constante dans la vis.

Améliorations de la vis et du tube : Les composants principaux eux-mêmes ont été re-conçus. Des vis à pas variable, où l'espace entre les filets change le long de la longueur, peuvent aider à comprimer et à séparer le matériau aggloméré. Pour les substances particulièrement difficiles, les vis coniques sont efficaces. Des revêtements internes spécialisés sur la vis et le tube environnant réduisent la friction et l'adhérence du matériau, un facteur critique pour les produits collants.

Contrôle et surveillance intelligents : Peut-être le bond en avant le plus significatif est l'intégration de systèmes de contrôle intelligents. Des entraînements à couple élevé sont maintenant standard, fournissant la puissance nécessaire pour surmonter les obstructions mineures sans calage. Ceux-ci sont couplés avec des capteurs sophistiqués qui surveillent continuellement le couple et la charge du moteur. Le contrôleur peut détecter un pic soudain indicatif d'un blocage et initier automatiquement une réponse, comme inverser brièvement la direction de la vis pour dégager le blocage. Cette approche proactive empêche un arrêt complet et maintient l'intégrité du processus sans intervention de l'opérateur.

L'impact sur l'efficacité opérationnelle

La mise en œuvre de ces technologies anti-blocage apporte des bénéfices profonds. Les lignes de production atteignent des niveaux plus élevés de temps de fonctionnement et d'efficacité globale des équipements (OEE). Il y a une réduction dramatique du gaspillage de matériau causé par des lots incomplets ou des cycles de nettoyage. De plus, l'automatisation est pleinement réalisée, car ces systèmes peuvent souvent fonctionner pendant de longues périodes sans intervention humaine, améliorant la sécurité et réduisant les coûts de main-d'œuvre.

En conclusion, la conception anti-blocage n'est pas simplement un ajout mais une considération fondamentale dans l'ingénierie moderne des alimenteurs à vis. En tirant parti de géométries avancées, de l'agitation mécanique, d'améliorations des composants et de contrôles intelligents, les fabricants peuvent assurer un flux continu et fiable de matériaux. Cet engagement envers l'innovation se traduit directement par des opérations industrielles plus résilientes, efficaces et rentables, sauvegardant la productivité dans les applications les plus exigeantes.