Comparaison des performances : Tournevis Servo vs Pneumatique | Technologie d'assemblage industriel

| Nom du produit | Industries applicables |

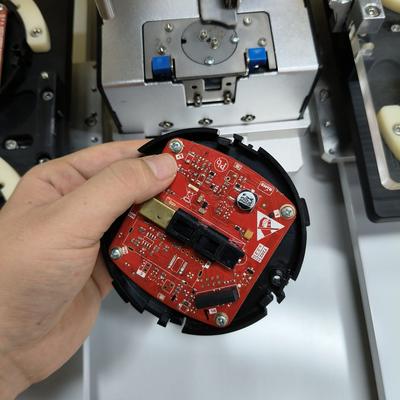

| Système de verrouillage à vis intégré | Assemblage de panneau de contrôle industriel |

Mesure des performances : Tournevis Servo vs Pneumatique

Dans les opérations d'assemblage industriel, le vissage est un processus critique où la précision, la vitesse et la fiabilité impactent directement la productivité et la qualité du produit. Deux technologies dominantes - les tournevis électriques servo et les tournevis pneumatiques - remplissent cette fonction, chacune avec des caractéristiques de performance distinctes. Comprendre leurs différences opérationnelles est essentiel pour optimiser les processus d'assemblage et minimiser les coûts d'exploitation totaux.

Précision du couple et contrôle du processus

Les tournevis électriques servo utilisent des moteurs sans balais à courant continu avec encodeurs intégrés, fournissant une rétroaction en boucle fermée qui atteint une précision de couple de ±2%. Cela permet un contrôle précis de la rotation angulaire, des profils de vitesse et du couple de pointe. Pour les applications nécessitant un serrage en plusieurs étapes séquentielles (par exemple, démarrage en douceur suivi du couple final), les systèmes servo ajustent automatiquement les paramètres entre les étapes sans recalibration mécanique.

Les tournevis pneumatiques reposent sur de l'air comprimé actionnant un mécanisme à turbine ou à piston. Le contrôle du couple est généralement en boucle ouverte, dépendant de la pression d'air et d'embrayages mécaniques, entraînant des écarts de précision de l'ordre de ±10-15%. Des variables environnementales comme les fluctuations de pression d'air ou les changements de température affectent davantage la constance, rendant le profilage précis du couple difficile sans capteurs supplémentaires.

Vitesse, efficacité énergétique et bruit

Les modèles pneumatiques excellent dans les tâches répétitives à haute vitesse, terminant souvent des cycles de fixation simples plus rapidement que les servos équivalents en raison d'une accélération par air non restreinte. Cependant, leur efficacité globale est limitée par les pertes d'énergie inhérentes aux systèmes à air comprimé : les compresseurs convertissent typiquement 70 à 80% de l'entrée électrique en chaleur, tandis que les fuites d'air et les chutes de pression dans les lignes causent des déchets supplémentaires. Une opération soutenue génère également des niveaux de bruit dépassant 85 dB, nécessitant une protection auditive.

Bien que la vitesse de rotation maximale puisse être inférieure, les tournevis électriques servo réduisent l'écart de vitesse grâce à des temps de réponse instantanés de démarrage/arrêt (<50ms) et au freinage par récupération. Ils ne consomment de l'énergie que pendant les cycles de serrage actifs, réduisant ainsi la consommation électrique typique de 40 à 60% par rapport aux systèmes pneumatiques. Le fonctionnement des servos reste quasi silencieux (<65 dB), améliorant les conditions de travail et éliminant la contamination par brouillard d'huile provenant de l'air d'échappement.

Traçabilité et besoins en maintenance

Les tournevis servo incorporent des processeurs embarqués permettant la capture de données en temps réel pour chaque cycle de serrage. Les courbes couple-angle, les temps de cycle, les codes d'erreur et les ID opérateur sont automatiquement enregistrés localement ou transmis via Ethernet/IP aux systèmes MES/SCADA. Ceci soutient les audits qualité, la maintenance prédictive et la validation automatisée des processus - essentiel pour les industries exigeant une traçabilité complète.

La plupart des tournevis pneumatiques ne disposent pas de collecte de données native. Les composants pneumatiques tels que les vannes, filtres et joints nécessitent une maintenance régulière pour prévenir les fuites d'air et la baisse de pression. Les filtres doivent être vidangés hebdomadairement, les lubrificateurs remplis mensuellement et les joints/rotors remplacés annuellement. Les systèmes servo éliminent la maintenance liée au lubrifiant, les moteurs sans balais durant plus de 10 000 heures de fonctionnement. Seule une lubrification intermittente du réducteur peut être nécessaire.

Considérations économiques

Alors que les tournevis pneumatiques offrent des coûts initiaux plus bas, les tournevis servo assurent des économies opérationnelles significatives :

- Énergie: Les systèmes servo réduisent les coûts d'électricité de ≤75% en éliminant les pertes de génération d'air comprimé.

- Réduction des rebuts : La précision accrue du couple réduit les défauts d'assemblage et les frais de retouche jusqu'à 30%.

- Temps d'arrêt : L'absence de composants dépendants de l'air diminue les arrêts causés par la maintenance de 15 à 25%.

Les applications impliquant des composants électroniques sensibles, des dispositifs médicaux ou des séquences multi-étapes complexes justifient généralement le choix des tournevis électriques servo malgré un investissement initial plus élevé. Des fonctions comme l'alimentation automatique des vis avec détection électronique de hauteur consolident davantage les processus en un flux de travail unique contrôlé par servo.

Le paysage opérationnel à venir

Les tournevis pneumatiques restent viables pour le serrage à vitesse unique dans les environnements axés sur les coûts avec des exigences minimales en précision de couple. Cependant, les métriques favorisent désormais massivement la technologie électrique servo pour la fabrication moderne : son efficacité électrique complète les initiatives de durabilité, le serrage de précision réduit les risques de défaillance et les capacités d'intégration à l'Industrie 4.0 mettent les lignes d'assemblage à l'épreuve du futur.

Pour les installations privilégiant le contrôle qualité basé sur les données, des coûts totaux de cycle de vie inférieurs ou des améliorations ergonomiques, les systèmes à entraînement servo offrent des avantages mesurables. Pendant que les coûts des moteurs servo continuent de baisser et que leurs performances augmentent, la trajectoire à long terme pointe vers une adoption électrique plus large dans les paysages d'automatisation industrielle.