Évolution des systèmes d'alimentation de vis : Automatisation et innovations Industrie 4.0

| Nom du produit | Industrie applicable |

| Robot de verrouillage à vis | Assemblage de PCB et circuits imprimés |

L'évolution des systèmes d'alimentation de vis représente un pilier de l'innovation en automatisation industrielle. Des processus manuels rudimentaires aux solutions robotisées et basées sur l'IA actuelles, ces systèmes ont transformé les flux de travail d'assemblage, offrant une précision, une vitesse et une fiabilité sans précédent. Cette progression reflète non seulement l'avancée technologique, mais souligne également les exigences croissantes de la fabrication moderne.

Premières étapes : Travail manuel et débuts mécaniques

Au début du XXᵉ siècle, le serrage des vis dépendait exclusivement de la main-d'œuvre humaine. Les travailleurs positionnaient les vis manuellement, les serraient avec des outils portatifs et géraient les stocks sans processus standardisé. Bien que fonctionnel pour une production à faible volume, cette approche s'est avérée sujette aux erreurs et inefficace avec l'industrialisation. L'émergence des chargeurs de vis mécaniques dans les années 1950 marqua le premier pas vers l'automatisation, utilisant des rails gravitationnels et des bols vibrants pour trier et orienter les vis. Ces systèmes réduisirent l'intervention humaine, permettant un débit accru.

L'essor des systèmes semi-automatisés

Dans les années 1980, les systèmes semi-automatisés intégrèrent des composants pneumatiques et électromécaniques pour améliorer la précision. Les contrôleurs logiques programmables (CLP) permirent d'ajuster la vitesse d'alimentation et le couple. Des capteurs détectaient les blocages et erreurs d'orientation. Cette ère réduisit les temps d'arrêt mais fut limitée par la compatibilité restreinte avec différentes tailles et types de vis.

L'automatisation intelligente à l'ère numérique

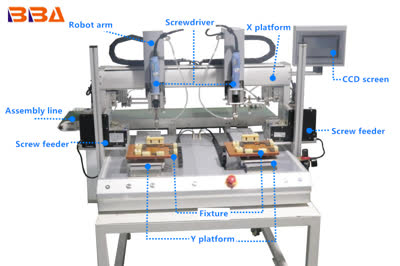

Actuellement, les systèmes d'alimentation utilisent l'IdO et le machine learning pour la maintenance prédictive. Des bras robotisés équipés de vision artificielle identifient la position des vis, ajustent dynamiquement le couple et s'intègrent aux lignes d'assemblage. Les algorithmes optimisent les trajectoires d'alimentation via les données historiques, alignant ces innovations avec les principes de l'Industrie 4.0 pour une scalabilité industrielle.

Facteurs clés de progrès

Trois facteurs motivent cette évolution : la demande de fabrication lean, les normes qualité exigeantes et la personnalisation. Les lignes à haute vitesse nécessitent zéro défaut, atteint via la surveillance en temps réel. Les conceptions modulaires supportent divers matériaux (micro-vis en électronique ou vis renforcées) sans reconfiguration majeure.

Perspectives futures

L'avenir repose sur l'auto-optimisation via l'IA, où les systèmes s'adaptent à de nouvelles géométries de vis. Les pratiques durables (composants recyclables et moteurs écoénergétiques) gagneront en importance. Les robots collaboratifs (« cobots ») pourraient redéfinir la flexibilité manufacturière avec des systèmes d'alimentation décentralisés.

Conclusion : La trajectoire des systèmes d'alimentation de vis reflète la quête incessante d'efficacité et de précision. En adoptant le numérique et l'automatisation intelligente, ces systèmes resteront cruciaux dans les usines de demain.