Diseño de Alimentador de Tornillos Anti-Atascos | Soluciones de Manejo de Materiales Industriales

| Nombre del Producto | Industrias Aplicables |

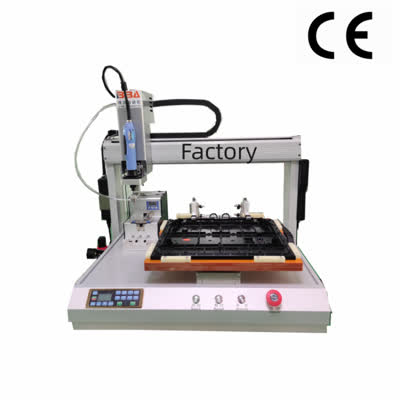

| Unidad de Apriete de Tornillos | Ensamblaje de Electrónicos de Consumo |

Diseño Anti-Atascos en Alimentadores de Tornillos Modernos

En el entorno de alta exigencia de la automatización industrial, el manejo constante y confiable de materiales es primordial. Los alimentadores de tornillos, caballos de batalla de innumerables procesos desde la producción de alimentos hasta productos farmacéuticos, son críticos para el dispensado y transporte de precisión. Sin embargo, uno de los desafíos más persistentes en su operación son los atascos. Un solo atasco puede detener una línea de producción, conduciendo a costosos tiempos de inactividad, desperdicio de material y calidad de producto comprometida. El diseño moderno de alimentadores de tornillos ha evolucionado significativamente, priorizando características robustas anti-atascos que aseguran una operación fluida e ininterrumpida.

Entendiendo las Causas Raíz de los Atascos

Los atascos típicamente ocurren cuando el flujo de material se obstruye, causando una acumulación que impide que el tornillo gire. Los culpables comunes incluyen puenteo de material (donde se forma un arco sobre el tornillo), formación de agujeros de rata (donde el material se vacía del centro dejando un anillo exterior estancado) y la presencia de partículas excesivamente cohesivas, húmedas o de forma irregular. Los diseños tradicionales de alimentadores a menudo luchaban con estos problemas, requiriendo intervención manual frecuente.

Estrategias Clave Anti-Atascos en el Diseño Contemporáneo

Los ingenieros de hoy emplean un enfoque multifacético para combatir los atascos, integrando soluciones mecánicas, estructurales y basadas en control.

Geometría Avanzada de la Tolva: El diseño de la tolva o depósito de suministro es la primera línea de defensa. Las tolvas modernas presentan paredes empinadas y geometrías especializadas, a menudo con contornos internos modelados por computadora. Estos diseños promueven el flujo másico en lugar del flujo de embudo, asegurando que todo el volumen de material se mueva hacia abajo uniformemente hacia el tornillo, eliminando efectivamente zonas muertas y previniendo el puenteo.

Sistemas de Agitación y Vibración: Para romper grumos y fomentar el movimiento del material, los agitadores integrados son una solución común. Estos pueden ser brazos o pines giratorios ubicados cerca de la entrada del tornillo. Adicionalmente, los vibradores montados externamente se usan estratégicamente para impartir vibraciones de alta frecuencia y baja amplitud a las paredes de la tolva. Esta energía fluidifica el material, desalojando posibles puentes y asegurando una alimentación consistente al tornillo.

Mejoras en el Tornillo y el Tubo: Los componentes centrales mismos han sido rediseñados. Los tornillos de paso variable, donde el espacio entre las hélices cambia a lo largo de la longitud, pueden ayudar a comprimir y separar material aglomerado. Para sustancias particularmente desafiantes, los tornillos cónicos son efectivos. Los recubrimientos internos especializados en el tornillo y el tubo circundante reducen la fricción y la adhesión del material, un factor crítico para productos pegajosos.

Control Inteligente y Monitoreo: Quizás el avance más significativo es la integración de sistemas de control inteligentes. Los accionamientos de alto par son ahora estándar, proporcionando la potencia necesaria para superar obstrucciones menores sin detenerse. Estos están acoplados con sensores sofisticados que monitorean continuamente el par y la carga del motor. El controlador puede detectar un pico repentino indicativo de un atasco e iniciar automáticamente una respuesta, como revertir brevemente la dirección del tornillo para despejar la obstrucción. Este enfoque proactivo previene una parada total y mantiene la integridad del proceso sin entrada del operador.

El Impacto en la Eficiencia Operacional

La implementación de estas tecnologías anti-atascos ofrece beneficios profundos. Las líneas de producción alcanzan mayores niveles de tiempo activo y eficiencia general del equipo (OEE). Hay una reducción dramática en el desperdicio de material causado por lotes incompletos o ciclos de limpieza. Además, la automatización se realiza completamente, ya que estos sistemas a menudo pueden funcionar durante períodos extendidos sin intervención humana, mejorando la seguridad y reduciendo costos laborales.

En conclusión, el diseño anti-atascos no es meramente un añadido sino una consideración fundamental en la ingeniería moderna de alimentadores de tornillos. Al aprovechar geometrías avanzadas, agitación mecánica, mejoras de componentes y controles inteligentes, los fabricantes pueden asegurar un flujo continuo y confiable de materiales. Este compromiso con la innovación se traduce directamente en operaciones industriales más resilientes, eficientes y rentables, salvaguardando la productividad en las aplicaciones más demandantes.