Accesorios Personalizados para Atornillado Multieje | Soluciones de Ensamblaje de Precisión

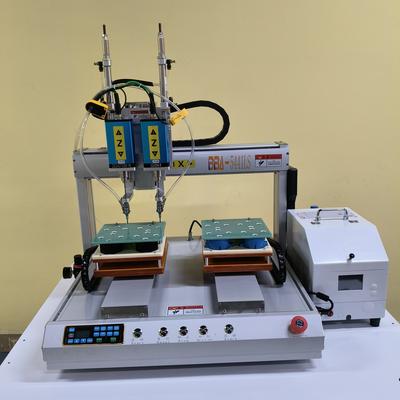

En el panorama actual de fabricación de alta velocidad, los procesos de ensamblaje de precisión definen el éxito operativo. Las aplicaciones de atornillado multieje presentan desafíos técnicos únicos donde las soluciones estándar a menudo se quedan cortas. Los accesorios personalizados salvan esta brecha al permitir que los sistemas robóticos manejen tareas de fijación complejas con una precisión y repetibilidad sin precedentes. Estas soluciones hechas a medida transforman las operaciones de atornillado multieje de procedimientos engorrosos en procesos fluidos y de alto rendimiento.

Diseñar accesorios efectivos para el atornillado multieje comienza con comprender las restricciones espaciales y los requisitos de par. Los ingenieros deben tener en cuenta las limitaciones de acceso angular, las geometrías variables de las piezas y los factores de expansión térmica durante la operación. Los componentes modulares resultan invaluables, permitiendo que los accesorios se adapten a cambios en la producción sin rediseños completos. La amortiguación de vibraciones surge como una consideración crítica: las oscilaciones de alta frecuencia durante el fijado pueden comprometer la integridad de la junta si no se abordan mediante una selección estratégica de materiales y refuerzo estructural.

La creación de prototipos revela complejidades ocultas que los modelos CAD pueden pasar por alto. Los sensores de fuerza integrados en prototipos de accesorios proporcionan comentarios de par en tiempo real, permitiendo ajustes antes de la implementación a gran escala. Este enfoque basado en datos detecta problemas como el desalineamiento de sujetadores o la desviación del material que podrían causar costosas paradas de producción. Los estudios de caso aeroespaciales demuestran cómo los accesorios con mandriles autocentrantes redujeron el tiempo de instalación de los tornillos de las palas de la turbina en un 40% mientras eliminaban los defectos por enroscado cruzado.

La durabilidad del material impacta directamente en la longevidad del accesorio. Los montajes reforzados con aleación de níquel resisten el esfuerzo repetitivo donde el acero estándar sufre fatiga. Los canales de enfriamiento pasivo integrados en los cuerpos de los accesorios evitan la distorsión térmica durante turnos de producción prolongados. Los diseños más avanzados incorporan mecanismos de liberación rápida que permiten cambios completos de herramientas en menos de 90 segundos, algo invaluable para entornos de fabricación de alta mezcla donde los componentes evolucionan constantemente.

La calibración del sistema separa los accesorios adecuados de los excepcionales. La instalación alineada con láser asegura una precisión posicional submilimétrica en todos los ejes. Los accesorios inteligentes con acelerómetros integrados ahora monitorean las firmas de vibración durante la operación, señalando automáticamente desviaciones que indican desgaste de la herramienta o inconsistencias en la pieza. Esta capacidad de mantenimiento predictivo ha reducido los tiempos de inactividad inesperados en más de un 70% en las líneas de ensamblaje de electrónica automotriz.

Las historias de éxito destacan el potencial de ROI. Un fabricante de electrodomésticos eliminó el 98% de los defectos por tornillos desgarrados después de implementar accesorios de eje Z guiados con detección automática de profundidad. La inversión generó un retorno completo en menos de ocho meses solo a través de la reducción de residuos. De manera similar, un productor de dispositivos médicos logró un aumento del 192% en el rendimiento de sus celdas de atornillado utilizando plataformas giratorias de accesorios que presentan ángulos de acceso óptimos sin reposicionar los brazos robóticos.

Mirando hacia adelante, los accesorios se están convirtiendo en subsistemas inteligentes en lugar de componentes pasivos. Las unidades controladas por microprocesador ahora ajustan dinámicamente la fuerza de sujeción según las variaciones de espesor del material detectadas mediante sensores de capacitancia. Tales innovaciones resultan particularmente valiosas para ensamblajes delicados como módulos de baterías o microelectrónica, donde las tolerancias de los sujetadores se acercan a la precisión microscópica. A medida que las piezas se vuelven cada vez más complejas, los accesorios diseñados a medida pasan de ser un lujo a una necesidad operativa.

El diseño de accesorios personalizados transforma las operaciones de atornillado multieje en activos estratégicos. Más allá de resolver los cuellos de botella de producción inmediatos, estas soluciones preparan las líneas de ensamblaje para el futuro contra la evolución del producto y los requisitos de calidad cada vez más estrictos. La fusión de la ingeniería mecánica y la tecnología de sensores crea entornos de producción adaptables donde el fijado de precisión se convierte en una ventaja consistente y medible en lugar de un desafío persistente.

| Nombre del Producto | Industrias aplicables |

| Máquina Atornilladora Automática | Ensamblaje de Electrónica Automotriz |