Comparación de Rendimiento: Destornilladores Servo vs. Neumáticos | Tecnología de Ensamblaje Industrial

| Nombre del Producto | Industrias aplicables |

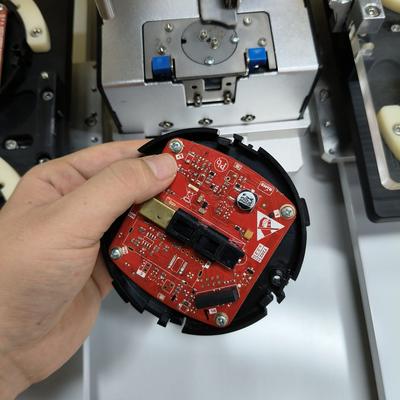

| Sistema de Bloqueo con Tornillo Inline | Ensamblaje de Paneles de Control Industrial |

Medición del Rendimiento: Destornilladores Servo vs. Neumáticos

En operaciones de ensamblaje industrial, el atornillado es un proceso crítico donde la precisión, velocidad y confiabilidad impactan directamente en la productividad y calidad del producto. Dos tecnologías dominantes, los destornilladores servoeléctricos y los destornilladores neumáticos, cumplen esta función, cada uno con características de rendimiento distintas. Comprender sus diferencias operativas es esencial para optimizar los procesos de ensamblaje y minimizar los costos operativos totales.

Precisión de Par y Control del Proceso

Los destornilladores servoeléctricos utilizan motores DC sin escobillas con codificadores integrados, proporcionando retroalimentación de bucle cerrado que logra una precisión de par dentro de ±2%. Esto permite un control preciso sobre la rotación angular, perfiles de velocidad y par máximo. Para aplicaciones que requieren un apriete secuencial en etapas múltiples (por ejemplo, arranque suave seguido de par final), los sistemas servo ajustan automáticamente los parámetros entre pasos sin necesidad de recalibración mecánica.

Los destornilladores neumáticos dependen de aire comprimido que impulsa una turbina o un actuador de pistón. El control del par suele ser en lazo abierto, dependiendo de la presión del flujo de aire y embragues mecánicos, lo que resulta en desviaciones de precisión de ±10-15%. Variables ambientales como fluctuaciones de presión de aire o cambios de temperatura impactan aún más la consistencia, dificultando la creación de perfiles de par precisos sin sensores adicionales.

Velocidad, Eficiencia Energética y Ruido

Los modelos neumáticos sobresalen en tareas repetitivas de alta velocidad, a menudo completando ciclos de fijación individuales más rápido que sus equivalentes servo, debido a la aceleración sin restricciones impulsada por aire. Sin embargo, su eficiencia general se ve limitada por las pérdidas de energía inherentes a los sistemas de aire comprimido: los compresores normalmente convierten el 70-80% de la entrada eléctrica en calor, mientras que las fugas de aire y las caídas de presión en la línea causan desperdicio adicional. La operación sostenida también genera niveles de ruido superiores a 85 dB, lo que exige protección auditiva.

Aunque la velocidad de rotación máxima puede ser menor, los destornilladores eléctricos servo reducen la brecha de velocidad mediante tiempos de respuesta de arranque/parada instantáneos (<50ms) y frenado regenerativo. Consumen energía solo durante los ciclos de apriete activos, reduciendo el consumo típico de energía en un 40-60% en comparación con los sistemas neumáticos. La operación servo permanece casi silenciosa (<65 dB), mejorando las condiciones de trabajo y eliminando la contaminación por niebla de fluido del aire de escape.

Trazabilidad y Requisitos de Mantenimiento

Los destornilladores servo incorporan procesadores embebidos que permiten la captura de datos en tiempo real para cada ciclo de fijación. Las curvas de par-ángulo, tiempos de ciclo, códigos de error e ID del operador se registran automáticamente de forma local o se transmiten vía Ethernet/IP a sistemas MES/SCADA. Esto respalda auditorías de calidad, mantenimiento predictivo y validación automática de procesos, crítico para industrias que exigen trazabilidad completa.

La mayoría de los destornilladores neumáticos carecen de recolección de datos nativa. Los componentes neumáticos como válvulas, filtros y sellos requieren mantenimiento regular para prevenir fugas de aire y decaimiento de presión. Los filtros deben purgarse semanalmente, los lubricadores rellenarse mensualmente y los sellos/rotores reemplazados anualmente. Los sistemas servo eliminan el mantenimiento relacionado con lubricantes, con motores sin escobillas que duran más de 10.000 horas de operación. Solo puede ser necesaria lubricación intermitente de la caja de cambios.

Consideraciones Económicas

Si bien los destornilladores neumáticos ofrecen costos iniciales más bajos, los destornilladores servo proporcionan ahorros operativos significativos:

- Energía: Los sistemas servo reducen los costos de electricidad en ≤75% al eliminar las pérdidas de generación de aire comprimido.

- Reducción de Desperdicio: La precisión mejorada del par reduce defectos de ensamblaje y gastos de retrabajo hasta en un 30%.

- Tiempo de Inactividad: La ausencia de componentes dependientes del aire reduce las paradas inducidas por mantenimiento en un 15-25%.

Las aplicaciones que involucran electrónica sensible, dispositivos médicos o secuencias complejas de múltiples etapas normalmente justifican seleccionar destornilladores servoeléctricos a pesar del mayor desembolso inicial de capital. Funciones como la alimentación automática de tornillos con detección de altura electrónica consolidan aún más los procesos en un único flujo de trabajo controlado por servo.

El Panorama Operativo Futuro

Los destornilladores neumáticos siguen siendo viables para fijaciones de velocidad única en entornos enfocados en costos con requisitos mínimos de precisión de par. Sin embargo, las métricas ahora favorecen abrumadoramente la tecnología servoeléctrica para la fabricación moderna: su eficiencia eléctrica complementa las iniciativas de sostenibilidad, el apriete preciso reduce los riesgos de fallas y las capacidades de integración con la Industria 4.0 preparan para el futuro las líneas de ensamblaje.

Para instalaciones que priorizan el control de calidad basado en datos, costos totales de propiedad más bajos o mejoras ergonómicas, los sistemas accionados por servo ofrecen ventajas medibles. A medida que los costos de los motores servo continúan disminuyendo mientras aumenta su rendimiento, la trayectoria a largo plazo apunta hacia una adopción eléctrica más amplia en los paisajes de automatización industrial.