Evolución de los Sistemas de Alimentación de Tornillos: Automatización e Innovaciones de la Industria 4.0

| Nombre del producto | Industrias aplicables |

| Robot de bloqueo de tornillos | Ensamblaje de PCB y tarjetas de circuito |

La evolución de los sistemas de alimentación de tornillos representa un pilar fundamental de la innovación en la automatización industrial. Desde procesos manuales rudimentarios hasta las soluciones robóticas y basadas en IA actuales, estos sistemas han transformado los flujos de trabajo de ensamblaje, permitiendo una precisión, velocidad y confiabilidad sin precedentes. Este progreso no solo refleja avances tecnológicos, sino que también subraya las crecientes demandas de la manufactura moderna.

Primeras etapas: Mano de obra manual y comienzos mecánicos

A principios del siglo XX, el atornillado dependía exclusivamente del trabajo humano. Los trabajadores alineaban y ajustaban tornillos manualmente con herramientas portátiles, y gestionaban el inventario sin procesos estandarizados. Aunque funcional para producciones de bajo volumen, este enfoque generaba errores y era ineficiente al escalar industrias. La introducción de alimentadores mecánicos de tornillos en los años 50 marcó el primer paso hacia la automatización, utilizando sistemas de gravedad y vibración para clasificar y orientar tornillos. Estos sistemas redujeron la intervención humana, permitiendo mayor productividad.

El ascenso de los sistemas semiautomatizados

Para la década de 1980, los sistemas semiautomatizados integraron componentes neumáticos y electromecánicos para mejorar la precisión. Los controladores lógicos programables (PLC) permitieron ajustar velocidades de alimentación y ajustes de torque, mientras los sensores detectaban atascos y errores de orientación. Esta época redujo tiempos de inactividad y mejoró la adaptabilidad, pero enfrentó limitaciones en compatibilidad con diferentes tipos y tamaños de tornillos.

Automatización inteligente en la era digital

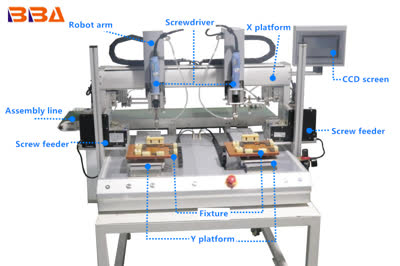

Los sistemas actuales aprovechan la conectividad IoT y el aprendizaje automático para mantenimiento predictivo y control adaptativo. Brazos robóticos con visión artificial identifican posiciones de tornillos, ajustan el torque dinámicamente y se integran con líneas de ensamblaje. Los algoritmos de IA analizan datos históricos para optimizar rutinas, minimizando tiempos de ciclo. Estas innovaciones se alinean con la Industria 4.0, escalando en sectores como automotriz, electrónica y aeroespacial.

Impulsores clave del avance

Tres factores impulsan esta evolución: demanda de manufactura esbelta, estándares de calidad más estrictos y necesidades de personalización. Las líneas de producción de alta velocidad exigen cero defectos, logrado mediante monitoreo en tiempo real y corrección automática. Diseños modulares ahora aceptan diversos materiales —desde microtornillos en electrónicos hasta variantes endurecidas para maquinaria pesada— sin reconfiguraciones significativas.

Perspectivas futuras

El próximo horizonte incluye sistemas autooptimizables mediante IA, adaptándose autónomamente a nuevas geometrías de tornillos y especificaciones de torque. También destacarán prácticas sostenibles, como materiales reciclables en componentes y motores energéticamente eficientes. Con la adopción de cobots, sistemas descentralizados integrados en estaciones modulares podrían redefinir paradigmas de manufactura flexible.

Conclusión: La trayectoria de estos sistemas refleja la búsqueda constante de eficiencia y precisión en la industria moderna. Al adoptar digitalización y automatización inteligente, seguirán siendo claves en las fábricas del futuro.