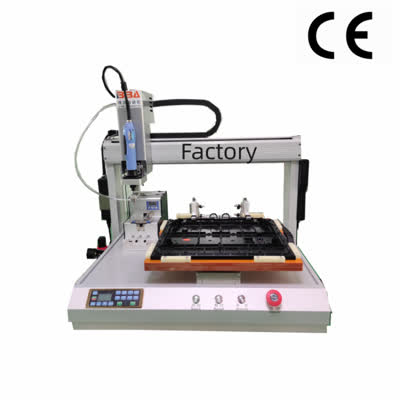

Anti-Blockier-Schraubenzuführer-Design | Industrielle Materialhandhabungslösungen

| Produktname | Anwendbare Industrien |

| Schraubbefestigungseinheit | Montage von Unterhaltungselektronik |

Anti-Blockier-Design bei modernen Schraubenzuführern

In der hochriskanten Umgebung der Industrieautomatisierung ist eine konsistente und zuverlässige Materialhandhabung von größter Bedeutung. Schraubenzuführer, die Arbeitspferde unzähliger Prozesse von der Lebensmittelproduktion bis zur Pharmazie, sind entscheidend für die präzise Dosierung und Förderung. Eine der hartnäckigsten Herausforderungen in ihrem Betrieb ist jedoch die Blockierung. Eine einzige Blockierung kann eine Produktionslinie stilllegen, was zu kostspieligen Ausfallzeiten, Materialverschwendung und beeinträchtigter Produktqualität führt. Das moderne Design von Schraubenzuführern hat sich daher erheblich weiterentwickelt und priorisiert robuste Anti-Blockier-Funktionen, die einen reibungslosen, unterbrechungsfreien Betrieb gewährleisten.

Die Ursachen von Blockierungen verstehen

Blockierungen treten typischerweise auf, wenn der Materialfluss behindert wird und sich ein Rückstau bildet, der die Rotation der Schnecke verhindert. Häufige Ursachen sind Materialbrückenbildung (wobei sich ein Bogen über der Schnecke bildet), Rattenlochbildung (wobei sich Material aus der Mitte entleert und einen stagnierenden äußeren Ring hinterlässt) sowie das Vorhandensein von übermäßig kohäsiven, feuchten oder unregelmäßig geformten Partikeln. Herkömmliche Zuführerdesigns hatten oft mit diesen Problemen zu kämpfen und erforderten häufige manuelle Eingriffe.

Wichtige Anti-Blockier-Strategien im zeitgenössischen Design

Heutige Ingenieure setzen einen vielschichtigen Ansatz ein, um Blockierungen zu bekämpfen, und integrieren mechanische, strukturelle und steuerungsbasierte Lösungen.

Fortschrittliche Trichtergeometrie: Das Design des Trichters oder Versorgungsbehälters ist die erste Verteidigungslinie. Moderne Trichter weisen steile Wände und spezialisierte Geometrien auf, oft mit computermodellierten internen Konturen. Diese Designs fördern Massenfluss anstatt Trichterfluss, stellen sicher, dass das gesamte Materialvolumen gleichmäßig nach unten zur Schnecke bewegt wird und eliminieren effectively tote Zonen und verhindern Brückenbildung.

Rühr- und Vibrationssysteme: Um Klumpen aufzubrechen und die Materialbewegung zu fördern, sind integrierte Rührwerke eine gängige Lösung. Dies können rotierende Arme oder Stifte in der Nähe des Schneckeneinlasses sein. Zusätzlich werden extern montierte Vibratoren strategisch eingesetzt, um hochfrequente, niedrigamplitude Vibrationen an die Trichterwände zu übertragen. Diese Energie fluidisiert das Material, löst potenzielle Brücken und gewährleistet einen konsistenten Zulauf zur Schnecke.

Schnecken- und Rohrverbesserungen: Die Kernkomponenten selbst wurden neu konstruiert. Schnecken mit variablem Steigung, bei denen der Abstand zwischen den Windungen entlang der Länge variiert, können helfen, agglomeriertes Material zu komprimieren und auseinanderzubrechen. Für besonders anspruchsvolle Substanzen sind konische Schnecken effektiv. Spezialbeschichtungen im Inneren der Schnecke und des umgebenden Rohrs reduzieren Reibung und Materialanhaftung, ein kritischer Faktor für klebrige Produkte.

Intelligente Steuerung und Überwachung: Der vielleicht bedeutendste Fortschritt ist die Integration intelligenter Steuerungssysteme. Hochdrehmoment-Antriebe sind heute Standard und liefern die notwendige Leistung, um kleinere Hindernisse ohne Stillstand zu überwinden. Diese sind mit ausgeklügelten Sensoren gekoppelt, die kontinuierlich Drehmoment und Motorlast überwachen. Der Controller kann einen plötzlichen Anstieg, der auf eine Blockierung hindeutet, erkennen und automatisch eine Reaktion auslösen, wie z.B. das kurzzeitige Umkehren der Drehrichtung der Schnecke, um die Blockierung zu beseitigen. Dieser proaktive Ansatz verhindert einen vollständigen Stillstand und erhält die Prozessintegrität ohne Operator-Eingriff.

Die Auswirkung auf die betriebliche Effizienz

Die Implementierung dieser Anti-Blockier-Technologien bringt tiefgreifende Vorteile. Produktionslinien erreichen höhere Werte bei Verfügbarkeit und Gesamtanlageneffektivität (OEE). Die Materialverschwendung durch unvollständige Chargen oder Reinigungszyklen wird dramatisch reduziert. Darüber wird die Automatisierung vollständig realisiert, da diese Systeme oft über längere Zeiträume ohne menschliches Eingreifen laufen können, was die Sicherheit erhöht und die Arbeitskosten senkt.

Zusammenfassend ist das Anti-Blockier-Design kein bloßes Add-On, sondern eine grundlegende Überlegung in der modernen Schraubenzuführertechnik. Durch den Einsatz fortschrittlicher Geometrien, mechanischer Auflockerung, Komponentenverbesserungen und intelligenter Steuerungen können Hersteller einen kontinuierlichen, zuverlässigen Materialfluss gewährleisten. Dieses Engagement für Innovation übersetzt sich direkt in widerstandsfähigere, effizientere und profitablere Industrieoperationen und sichert die Produktivität in den anspruchsvollsten Anwendungen.