Maßgeschneiderte Vorrichtungen für Mehrfachachsen-Schraubanwendungen | Präzisionsmontagelösungen

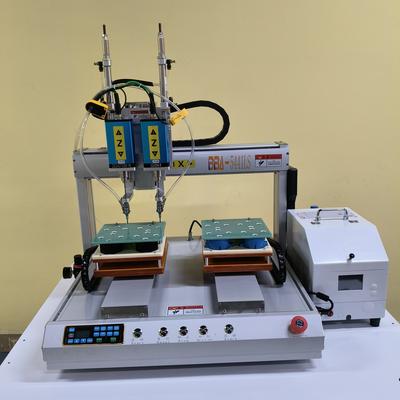

Im heutigen Hochgeschwindigkeits-Fertigungssektor definieren Präzisionsmontageprozesse den Betriebserfolg. Mehrachsen-Schraubanwendungen stellen einzigartige technische Herausforderungen dar, bei denen Standardlösungen oft nicht ausreichen. Maßanfertigungen (Custom Fixtures) überbrücken diese Lücke, indem sie Robotersysteme befähigen, komplexe Verschraubungsaufgaben mit beispielloser Genauigkeit und Wiederholbarkeit zu bewältigen. Diese maßgeschneiderten Lösungen verwandeln Mehrachsen-Schrauboperationen von umständlichen Verfahren in nahtlose Prozesse mit hoher Ausbeute.

Die Konzeption effektiver Vorrichtungen für Mehrachsen-Schraubanwendungen beginnt mit dem Verständnis räumlicher Einschränkungen und Drehmomenterfordernisse. Ingenieure müssen Winkelzugriffsbeschränkungen, variable Werkstückgeometrien und thermische Ausdehnungsfaktoren während des Betriebs berücksichtigen. Modulare Komponenten erweisen sich als unschätzbar wertvoll, da sie es den Vorrichtungen ermöglichen, sich an Produktionsänderungen anzupassen, ohne vollständig neu konstruiert werden zu müssen. Schwingungsdämpfung erweist sich als entscheidender Aspekt – hochfrequente Oszillationen während des Anziehens können die Verbindungsintegrität beeinträchtigen, wenn sie nicht durch strategische Materialauswahl und strukturelle Versteifungen berücksichtigt wird.

Prototyping deckt verborgene Komplexitäten auf, die CAD-Modelle möglicherweise übersehen. Integrierte Kraftsensoren in Vorrichtungsprototypen liefern Echtzeit-Drehmoment-Feedback und ermöglichen so eine Verfeinerung vor dem Vollbetrieb. Dieser datengesteuerte Ansatz deckt Probleme wie Befestigungsfehlausrichtung oder Materialverformung auf, die kostspielige Produktionsunterbrechungen verursachen könnten. Fallstudien aus der Luftfahrt zeigen, wie Vorrichtungen mit Selbstzentrierspannfuttern die Montagezeit für Turbinenschrauben um 40 % reduzierten und gleichzeitig Gewindeüberkreuzungsfehler eliminierten.

Die Materialhaltbarkeit beeinflusst direkt die Lebensdauer der Vorrichtung. Nickellegierungsverstärkte Halterungen widerstehen wiederholter Belastung, wo Standardstahl ermüdet. Passive Kühlkanäle, die in die Vorrichtungsgehäuse eingebettet sind, verhindern thermische Verformung während längerer Produktionsläufe. Die modernsten Designs integrieren Schnellwechselmechanismen, die einen vollständigen Werkzeugwechsel in weniger als 90 Sekunden ermöglichen – unverzichtbar für Umgebungen mit hoher Variantenvielfalt, in denen sich Komponenten ständig weiterentwickeln.

Systemkalibrierung unterscheidet ausreichende von außergewöhnlichen Vorrichtungen. Laserausgerichtete Installation gewährleistet eine positionsgenaue Genauigkeit im Submillimeterbereich über alle Achsen hinweg. Intelligente Vorrichtungen mit eingebetteten Beschleunigungssensoren überwachen nun während des Betriebs Vibrationssignaturen und melden automatisch Abweichungen, die auf Werkzeugverschleiß oder Werkstückinkonsistenzen hindeuten. Diese prädiktive Wartungsfähigkeit hat ungeplante Ausfallzeiten in Montagelinien für Automobilelektronik um über 70 % reduziert.

Erfolgsgeschichten unterstreichen das ROI-Potenzial. Ein Hausgerätehersteller eliminierte 98 % der Streifbeschädigungen an Schrauben nach der Implementierung von Z-Achsen-Vorrichtungen mit integrierter automatischer Tiefenerkennung. Die Investition amortisierte sich allein durch Abfallreduzierung innerhalb von acht Monaten. Ebenso erreichte ein Medizingerätehersteller einen Durchsatzanstieg von 192 % in seinen Schraubzellen durch den Einsatz rotierender Vorrichtungsplattformen, die optimale Zugriffswinkel bieten, ohne dass Roboterarme neu positioniert werden müssen.

In Zukunft werden Vorrichtungen eher zu intelligenten Subsystemen als zu passiven Komponenten. Mikroprozessorgesteuerte Einheiten passen die Klemmkraft jetzt dynamisch basierend auf durch Kapazitätssensoren erkannten Materialstärkenschwankungen an. Solche Innovationen erweisen sich als besonders wertvoll für empfindliche Baugruppen wie Batteriemodule oder Mikroelektronik, bei denen die Befestigungstoleranzen mikroskopische Präzision erreichen. Da Werkstücke immer komplexer werden, entwickeln sich maßgefertigte technische Vorrichtungen vom Luxus zur betrieblichen Notwendigkeit.

Maßgeschneiderte Vorrichtungen transformieren Mehrachsen-Schrauboperationen in strategische Vorteile. Neben der Lösung unmittelbarer Produktionsengpässe machen diese Lösungen Montagelinien zukunftssicher gegen Produktentwicklung und zunehmend strenge Qualitätsanforderungen. Die Verschmelzung mechanischer Ingenieurskunst und Sensortechnologie schafft anpassungsfähige Produktionsumgebungen, in denen präzise Verschraubung zu einem konsistenten, messbaren Vorteil statt einer anhaltenden Herausforderung wird.

| Produktname | Anwendbare Industriebereiche |

| Auto Screwdriver Machine | Automobil-Elektronikmontage |