Leistungsvergleich: Servo vs Pneumatik-Schraubendreher | Industrielle Montagetechnik

| Produktname | Anwendbare Industrien |

| Inline-Schraubensicherungssystem | Industrielle Steuerschrankenmontage |

Messung der Leistung: Servo vs Pneumatik-Schraubendreher

In industriellen Montagevorgängen ist das Schrauben ein kritischer Prozess, bei dem Präzision, Geschwindigkeit und Zuverlässigkeit direkt die Produktivität und Produktqualität beeinflussen. Zwei dominierende Technologien – Servo-Elektroschrauber und pneumatische Schrauber – erfüllen diese Funktion, jeweils mit unterschiedlichen Leistungsmerkmalen. Das Verständnis ihrer operationalen Unterschiede ist entscheidend, um Montageprozesse zu optimieren und die gesamten Betriebskosten zu minimieren.

Drehmomentgenauigkeit und Prozesskontrolle

Servo-Elektroschrauber nutzen bürstenlose Gleichstrommotoren mit integrierten Encodern, die durch Regelkreisrückkopplung eine Drehmomentgenauigkeit von ±2 % erreichen. Dies ermöglicht eine präzise Steuerung der Drehwinkel, Geschwindigkeitsprofile und des Spitzendrehmoments. Für Anwendungen, die mehrstufiges Anziehen erfordern (z. B. Sanftanlauf gefolgt von Enddrehmoment), passen Servosysteme Parameter schrittweise automatisch an, ohne mechanische Nachjustierung.

Pneumatische Schrauber basieren auf Druckluft, die eine Turbine oder Kolben betätigt. Die Drehmomentregelung erfolgt typischerweise im offenen Regelkreis und hängt von Luftdruck und mechanischen Kupplungen ab, was zu Abweichungen von ±10-15 % führt. Umweltfaktoren wie Druckschwankungen oder Temperaturänderungen beeinträchtigen die Konsistenz zusätzlich, wodurch präzise Drehmomentprofile kaum ohne zusätzliche Sensoren erreicht werden können.

Geschwindigkeit, Energieeffizienz und Lärm

Pneumatische Modelle überzeugen bei Hochgeschwindigkeitseinsätzen, oftmals schneller als Servo-Äquivalente aufgrund unbeschränkter Druckluftbeschleunigung. Ihre Gesamteffizienz ist jedoch durch Energieverluste von Druckluftsystemen begrenzt: Kompressoren wandeln typischerweise 70-80 % des Strominputs in Wärme um, während Luftlecks und Leitungsspannungsabfälle weiteren Verschleiß verursachen. Dauerbetrieb erzeugt Lärmpegel über 85 dB, die Gehörschutz erfordern.

Obwohl die maximale Drehzahl geringer sein mag, schließen Servo-Elektro-Schrauber die Geschwindigkeitslücke durch sofortige Start-/Stopp-Reaktionszeiten (<50ms) und Generatorbremsung. Sie verbrauchen Energie nur während aktiver Anziehzylien, was den typischen Stromverbrauch im Vergleich zu pneumatischen Systemen um 40-60% reduziert. Der Servobetrieb bleibt weitgehend geräuschlos (<65 dB), verbessert die Arbeitsbedingungen und vermeidet Kontamination durch Ölnebel.

Rückverfolgbarkeit und Wartungsanforderungen

Servo-Schrauber umfassen eingebettete Prozessoren zur Echtzeitdatenerfassung für jeden Anziehzyklus. Drehmoment-Drehwinkel-Kurven, Zykluszeiten, Fehlercodes und Bediener-IDs werden automatisch lokal oder über Ethernet/IP an MES/SCADA-Systeme übertragen. Dies unterstützt Qualitätsaudits, vorausschauende Wartung und automatisierte Prozessvalidierung – entscheidend für Industrien mit hoher Rückverfolgungspflicht.

Die meisten pneumatischen Schrauber haben keine integrierte Datenerfassung. Pneumatikkomponenten wie Ventile, Filter und Dichtungen erfordern regelmäßige Wartung, um Luftlecks und Druckabfall zu vermeiden. Filter müssen wöchentlich entleert, Öler monatlich aufgefüllt und Dichtungen/Rotoren jährlich ersetzt werden. Servosysteme eliminieren schmierstoffbezogene Wartung, wobei bürstenlose Motoren über 10.000 Betriebsstunden halten. Nur gelegentliche Getriebeschmierung kann nötig sein.

Wirtschaftliche Überlegungen

Während pneumatische Schrauber niedrigere Anschaffungskosten bieten, liefern Servorevölker erhebliche Betriebseinsparungen:

- Energie: Servosysteme reduzieren Stromkosten um ≤75% durch Vermeidung von Drucklufterzeugungsverlusten.

- Ausschussreduktion: Höhere Drehmomentpräzision verringert Montagefehler und Nacharbeitskosten um bis zu 30%.

- Ausfallzeiten: Fehlende druckluftabhängige Komponenten reduzieren wartungsbedingte Stillstände um 15-25%.

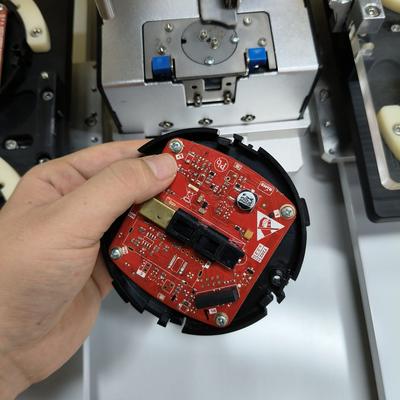

Anwendungen mit empfindlicher Elektronik, medizinischen Geräten oder komplexen mehrstufigen Sequenzen rechtfertigen oft Servo-Elektroschrauber trotz höherer Investitionskosten. Funktionen wie automatisierte Schraubenzuführung mit elektronischer Höhenmessung konsolidieren Prozesse weiter in einen servo-gesteuerten Workflow.

Zukünftige Betriebslandschaft

Pneumatische Schrauber bleiben für einfache Befestigungen in kostensäffizienten Umgebungen mit minimalen Genauigkeitsanforderungen relevant. Metriken sprechen jedoch heute überwiegend für Servo-Elektrotechnik für moderne Fertigung: Ihre Energieeffizienz ergänzt Nachhaltigkeitsinitiativen, präzises Anziehen verringert Ausfallrisiken, und Industrie-4.0-Integration zukunftssichert Montagelinien.

Für Betriebe mit datengesteuerter Qualitätskontrolle, niedrigeren Lebenszykluskosten oder ergonomischen Verbesserungen liefern servo-angetriebene Systeme messbare Vorteile. Da Servomotorpreise sinken während die Leistung steigt, deutet die langfristige Entwicklung auf breitere elektrische Akzeptanz in der industriellen Automatisierung hin.