Entwicklung von Schraubzufuhrsystemen: Automatisierung & Industrie 4.0 Innovationen

| Produktname | Anwendungsbranche |

| Schraubensicherungsroboter | Leiterplatten- und Schaltungsmontage |

Die Entwicklung von Schraubzufuhrsystemen ist ein Eckpfeiler der Innovation in der industriellen Automatisierung. Von manuellen Prozessen bis hin zu modernen KI-gesteuerten Lösungen haben diese Systeme Montageabläufe revolutioniert, indem sie Präzision, Geschwindigkeit und Zuverlässigkeit ermöglichen. Diese Entwicklung spiegelt nicht nur technologischen Fortschritt wider, sondern auch die wachsenden Anforderungen der modernen Produktion.

Frühe Phase: Manuelle Arbeit und mechanische Anfänge

Anfang des 20. Jahrhunderts erfolgte das Schraubenfügen ausschließlich manuell. Arbeiter richteten Schrauben per Hand aus, zogen sie mit Werkzeugen an und verwalteten den Bestand ohne standardisierte Prozesse. Obwohl für Kleinserien geeignet, war diese Methode fehleranfällig. Mechanische Schraubenzuführsysteme in den 1950er Jahren nutzten Schwerkraftführungen und Vibrationsschalen zur Sortierung, reduzierten menschlichen Eingriff und ermöglichten höhere Durchsatzraten.

Aufstieg teilautomatisierter Systeme

In den 1980er Jahren integrierten teilautomatisierte Systeme pneumatische und elektromechanische Komponenten für höhere Präzision. Programmierbare Steuerungen (PLC) erlaubten Anpassungen von Zufuhrrate und Drehmoment. Sensoren erkannten Störungen, reduzierten Ausfallzeiten und verbesserten Anpassungsfähigkeit – jedoch mit begrenzter Kompatibilität für verschiedene Schraubentypen.

Intelligente Automatisierung im digitalen Zeitalter

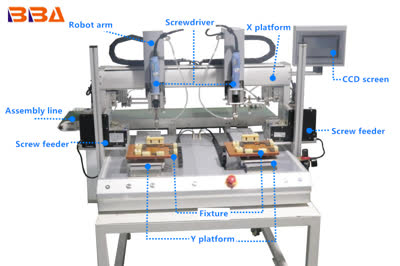

Moderne Schraubzufuhrsysteme nutzen IoT und maschinelles Lernen für vorausschaltende Wartung und adaptive Steuerung. Roboterarme mit Vision-Systemen erkennen Schraubenpositionen, passen Drehmoment dynamisch an und integrieren sich nahtlos in Montagelinien. Algorithmen optimieren Zufuhrpfade, minimieren Zykluszeiten und entsprechen Industrie-4.0-Prinzipien für Skalierbarkeit in Automobil-, Elektronik- und Luftfahrtbranchen.

Treiber des Fortschritts

Drei Hauptfaktoren prägen die Entwicklung: Nachfrage nach schlanker Produktion, strengere Qualitätsstandards und Individualisierungsbedarf. Hochgeschwindigkeitslinien erfordern fehlerfreie Ergebnisse durch Echtzeitüberwachung. Gleichzeitig ermöglichen modulare Designs den Einsatz verschiedener Materialien – von Mikroschrauben in Elektronik bis zu gehärteten Varianten in Schwerindustrie – ohne umfangreiche Anpassungen.

Zukunftsperspektiven

Die nächste Stufe umfasst KI-gesteuerte Selbstoptimierung, bei der Systeme automatisch neue Schraubengeometrien und Drehmomentanforderungen adaptieren. Nachhaltigkeit gewinnt an Bedeutung: recycelbare Materialien für Zuführkomponenten und energieeffiziente Motoren. Kollaborative Roboter (Cobots) könnten dezentrale, in modulare Arbeitsstationen eingebettete Systeme etablieren und flexible Fertigungsparadigmen neu definieren.

Fazit: Die Entwicklung von Schraubzufuhrsystemen spiegelt das Streben nach Effizienz und Präzision in der Industrie wider. Durch Digitalisierung und intelligente Automatisierung werden diese Systeme weiterhin eine Schlüsselrolle in der Fabrik der Zukunft spielen.