Servo vs Pneumatiske Skruetrækkere Ydeevnesammenligning | Industrielt Monterings Teknik

| Produktnavn | Anvendelige industrier |

| Indbygget Skrue Låsesystem | Industrielt Kontrolpanel Montage |

Effektmåling: Servo vs Pneumatiske Skruetrækkere

I industrielle monteringsprocesser er skruening en kritisk proces, hvor præcision, hastighed og pålidelighed direkte påvirker produktivitet og produktkvalitet. To dominerende teknologier - servo elektriske skruetrækkere og pneumatiske skruetrækkere - varetager denne funktion, hver med deres særlige ydeevnekarakteristika. Forståelsen af deres operationelle forskelle er afgørende for at optimere monteringsprocesser og minimere de samlede driftsomkostninger.

Drejningsmomentnøjagtighed og Proceskontrol

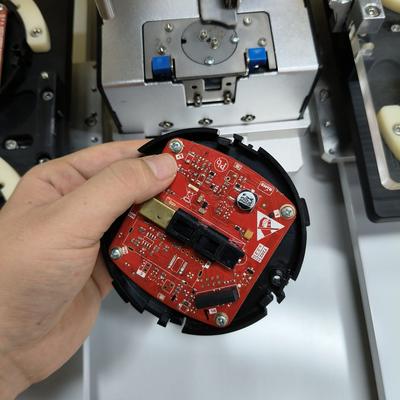

Servo elektriske skruetrækkere bruker borsteløse DC-motorer med integrerede kodere, der leverer lukkede loop tilbagemeldinger og opnår drejningsmomentnøjagtighed inden for ±2%. Dette muliggør præcis kontrol over vinkelrotation, hastighedsprofiler og spids drejningsmoment. Ved applikationer, der kræver sekventiel multi-trins stramning (f.eks. blød start efterfulgt af endeligt drejningsmoment), justerer servo-systemer automatisk parametre mellem trin uden mekanisk rekalibrering.

Pneumatiske skruetrækkere er afhængige af komprimeret luft, der driver en turbine eller stempelaktuator. Drejningsmomentkontrol er typisk åben-loop, afhængig af luftstrøms tryk og mekaniske koblinger, hvilket resulterer i nøjagtighedsafvigelser på ±10-15%. Miljøvariabler som lufttrykssvingninger eller temperaturændringer påvirker endvidere konsistensen yderligere og gør præcis drejningsmomentsprofilering udfordrende uden yderligere sensorer.

Hastighed, Energieffektivitet og Støj

Pneumatiske modeller udmærker sig ved højhastigheds, gentagne opgaver og fuldfører ofte enkeltfestning hurtigere end servo-tilsvarende grundet ubegrænset luftdrevet acceleration. Deres samlede effektivitet er dog begrænset af energitab iboende for komprimeret luftsystemer: kompressorer omdanner typisk 70-80% af elektrisk input til varme, mens luftlækager og rørledningstrykfald forårsager yderligere spild. Vedvarende drift genererer også støjniveauer over 85 dB, hvilket nødvendiggør høreværn.

Selvom den maksimale rotationshastighed kan være lavere, indhenter servo elektriske skruetrækkere hastighedsforskellen gennem øjeblikkelige start/stop responstider (<50 ms) og regenerativ bremsning. De forbruger kun energi under aktive stramningscyklusser, hvilket reducerer det typiske strømforbrug med 40-60% sammenlignet med pneumatiske systemer. Servo-drift forbliver næsten støjfri (<65 dB), forbedrer arbejdsforhold og eliminerer forurening fra fluid dis fra udstødningsluft.

Sporbarhed og Vedligeholdelseskrav

Servoskruetrækkere inkorporerer indlejrede processorer, der muliggør realtidsdataindsamling for hver fastgørelsescyklus. Drejningsmoment-vinkelkurver, cyklustider, fejlkoder og operatør-ID'er logges automatisk lokalt eller transmitteres via Ethernet/IP til MES/SCADA-systemer. Dette understøtter kvalitetsrevisioner, prædictiv vedligeholdelse og automatiseret procesvalidering - afgørende for industrier, der kræver fuld sporbarhed.

De fleste pneumatiske skruetrækkere mangler indbygget dataindsamling. Pneumatiske komponenter som ventiler, filtre og pakninger kræver regelmæssig vedligeholdelse for at forhindre luftlækager og trykfald. Filtre skal tømmes ugentligt, smøremidler genopfyldes månedligt, og pakninger/rotorer skal skiftes årligt. Servo-systemer eliminerer smøringsrelateret vedligeholdelse, med borsteløse motorer, der holder over 10.000 driftstimer. Kun lejlighedsvist gearkassesmøring kan være nødvendig.

Økonomiske Overvejelser

Selvom pneumatiske skruetrækkere har lavere indledende omkostninger, leverer servo-drivere betydelige driftsbesparelser:

- Energi: Servosystemer reducerer elomkostninger med ≤75% ved at eliminere tab fra komprimeret luftproduktion.

- Affallsreduktion: Forbedret drejningsmomentnøjagtighed reducerer monteringsfejl og efterarbejdsomkostninger med op til 30%.

- Nedetid: Mangel på luftafhængige komponenter skærer 15-25% fra vedligeholdelsesforårsagede stoppetider.

Applikationer med følsom elektronik, medicinsk udstyr eller komplekse multi-trins sekvenser retfærdiggør typisk valg af servo elektriske skruetrækkere på trods af højere indledende kapitaludlæg. Funktioner som automatisk skruepåførsel med elektronisk højdesensing konsoliderer yderligere processer til en enkelt servo-kontrolleret arbejdsgang.

Det Fremtidige Operative Landskab

Pneumatiske skruetrækkere forbliver levedygtige til enkelt-hastigheds fastgørelse i omkostningsfokuserede miljøer med minimale kravene til drejningsmomentnøjagtighed. Men målinger favoriserer nu overvældende servo elektrisk teknologi til moderne produktion: dens elektriske effektivitet komplementerer bæredygtighedsinitiativer, præcisionsstramning reducerer fejlrisici, og Industry 4.0-integrationsevner fremtidsikrer samlebånd.

For faciliteter, der prioriterer datadrevet kvalitetskontrol, lavere totale levetidsomkostninger eller ergonomiske forbedringer, leverer servo-drevne systemer målbare fordele. Efterhånden som servomotoromkostningerne fortsat falder, mens ydeevnen stiger, peger den langsigtede retning mod bredere elektrisk adoption på tværs af industrielle automationslandskaber.