Porovnání výkonu: Servo vs. pneumatické šroubováky | Průmyslová montážní technika

| Název produktu | Obor aplikace |

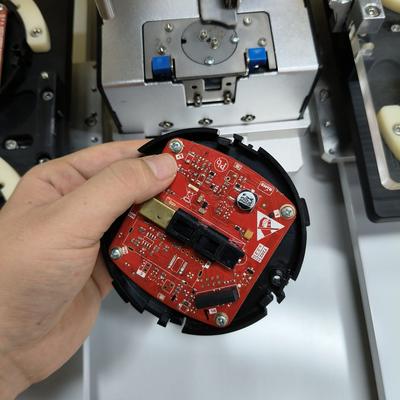

| Vestavěný šroubovací systém s pojistkou | Montáž průmyslových řídicích panelů |

Měření výkonu: Servo vs. pneumatické šroubováky

V průmyslové montáži je šroubování klíčovým procesem, kde přesnost, rychlost a spolehlivost přímo ovlivňují produktivitu a kvalitu produktu. Dominují zde dvě technologie – servo elektrické šroubováky a pneumatické šroubováky – každá s odlišnými výkonnostními charakteristikami. Porozumění jejich provozním rozdílům je zásadní pro optimalizaci montážních procesů a minimalizaci celkových provozních nákladů.

Přesnost točivého momentu a řízení procesu

Servo elektrické šroubováky využívají bezkartáčové stejnosměrné motory s integrovanými enkodéry, které díky zpětné vazbě v uzavřené smyčce dosahují přesnosti točivého momentu ±2%. To umožňuje přesnou kontrolu úhlového natočení, rychlostních profilů a špičkového momentu. Pro aplikace vyžadující sekvenční vícefázové utahování (např. pomalý start následovaný konečným momentem) systémy se servopohonem automaticky upravují parametry mezi kroky bez mechanického překalibrování.

Pneumatické šroubováky spoléhají na stlačený vzduch pohánějící turbínu nebo pístový aktuátor. Řízení točivého momentu je typicky v otevřené smyčce, závislé na tlaku vzduchu a mechanických spojkách, což vede k odchylkám přesnosti ±10–15%. Proměnné prostředí, jako jsou výkyvy tlaku vzduchu nebo změny teploty, dále ovlivňují konzistenci, což ztěžuje přesné ovládání profilu momentu bez dalších senzorů.

Rychlost, energetická účinnost a hluk

Pneumatické modely vynikají u rychlých, opakovaných úkolů, často dokončující jednotlivý montážní cyklus rychleji než jejich servo ekvivalenty díky neomezenému zrychlení poháněnému vzduchem. Jejich celková účinnost je však omezena energetickými ztrátami vlastními systémům se stlačeným vzduchem: kompresory obvykle přeměňují 70–80% elektrického příkonu na teplo, zatímco úniky vzduchu a poklesy tlaku v potrubí způsobují další ztráty. Při trvalém provozu také vytvářejí hladiny hluku přesahující 85 dB, což vyžaduje naslouchací ochranu.

Ačkoli může být špičková otáčková rychlost nižší, elektrické servošroubováky tento rychlostní rozdíl zužují díky okamžité době reakce na start/zastavení (<50 ms) a rekuperačnímu brzdění. Spotřebovávají energii pouze během aktivních cyklů utahování, což snižuje typickou spotřebu energie o 40–60% ve srovnání se systémy se stlačeným vzduchem. Provoz serva zůstává téměř tichý (<65 dB), zlepšuje pracovní podmínky a eliminuje kontaminaci olejovou mlhou z výfukového vzduchu.

Sledovatelnost a nároky na údržbu

Servopohon šroubováků obsahuje vestavěné procesory umožňující sběr dat v reálném čase pro každý montážní cyklus. Křivky momentu a úhlu, časy cyklu, chybové kódy a ID operátorů se automaticky zaznamenávají lokálně nebo se přenášejí přes Ethernet/IP do systémů MES/SCADA. To podporuje audity kvality, prediktivní údržbu a automatizovanou validaci procesů – zásadní pro odvětví vyžadující úplnou sledovatelnost.

Většina pneumatických šroubováků postrádá nativní sběr dat. Pneumatické komponenty jako ventily, filtry a těsnění vyžadují pravidelnou údržbu, aby se zabránilo únikům vzduchu a poklesu tlaku. Filtry je třeba vypouštět týdně, mazací zařízení doplňovat měsíčně a těsnění/rotory měnit ročně. Servosystémy eliminují údržbu spojenou s mazivy a bezkartáčové motory vydrží přes 10 000 provozních hodin. Pouze občasné mazání převodovky může být nutné.

Ekonomické aspekty

Zatímco pneumatické šroubováky nabízejí nižší pořizovací náklady, servo šroubováky poskytují významné provozní úspory:

- Energie: Servosystémy snižují náklady na elektřinu až o 75% eliminací ztrát vznikajících při výrobě stlačeného vzduchu.

- Snížení zmetkovitosti: Vylepšená přesnost točivého momentu snižuje montážní vady a náklady na přepracování až o 30%.

- Mimo provoz (Downtime): Absence komponent závislých na vzduchu snižuje prostoje způsobené údržbou o 15–25%.

Aplikace zahrnující citlivou elektroniku, lékařské přístroje nebo komplexní vícefázové sekvence obvykle ospravedlňují výběr elektrických servošroubováků navzdory vyššímu počátečnímu kapitálovému výdaji. Funkce, jako je automatický přívod šroubů s elektronickým snímačem výšky, dále konsolidují procesy do jediného pracovního postupu řízeného servem.

Budoucnost provozní scény

Pneumatické šroubováky zůstávají životaschopné pro jedno rychlé utahování v nákladově orientovaném prostředí s minimálními požadavky na přesnost točivého momentu. Metriky však nyní jednoznačně upřednostňují technologii servo pohonu pro moderní výrobu: její elektrická účinnost doplňuje iniciativy udržitelnosti, přesné utahování snižuje rizika selhání a možnosti integrace Průmyslu 4.0 budují tovární linky připravené na budoucnost.

Pro provozy upřednostňující řízení kvality založené na datech, nižší celkové náklady na životnost nebo ergonomická vylepšení, poskytují systémy se servopohonem měřitelné výhody. Protože náklady na servomotory nadále klesají a jejich výkon roste, dlouhodobá trajektorie směřuje k širšímu přijetí elektrických řešení napříč průmyslovými automatizačními scénami.