Vývoj šroubovacích systémů: Automatizace a inovace v průmyslu 4.0

| Název produktu | Aplikovatelná odvětví |

| Robot pro šroubování a uzamykání | Montáž desek plošných spojů a obvodů |

Vývoj šroubovacích systémů představuje klíčový inovační prvek v průmyslové automatizaci. Od jednoduchých manuálních procesů až po dnešní pokročilé robotické řešení s umělou inteligencí přeměnily tyto systémy montážní procesy, umožňujíce nebývalou přesnost, rychlost a spolehlivost. Tento pokrok nejen odráží technologický vývoj, ale také zdůrazňuje rostoucí nároky moderní výroby.

Počáteční fáze: Ruční práce a mechanické začátky

Na počátku 20. století se šroubování provádělo výhradně ručně. Pracovníci manuálně zarovnávali šrouby, utahovali je pomocí ručního nářadí a spravovali zásoby bez standardizovaných postupů. Ačkoli tato metoda fungovala pro malovýrobu, byla při větším měřítku náchylná k chybám a neefektivní. V 50. letech 20. století se objevily první mechanické podavače šroubů využívající gravitační dráhy a vibrační zásobníky k třídění a orientaci šroubů. Tyto systémy snížily potřebu lidského zásahu a připravily cestu pro vyšší produktivitu.

Vzestup poloautomatizovaných systémů

V 80. letech přinesly poloautomatizované systémy pneumatické a elektromechanické komponenty pro vyšší přesnost. Programovatelné logické řídicí jednotky (PLC) umožnily operátorům upravovat rychlost podávání a nastavení točivého momentu, zatímco senzory detekovaly zaseknutí či chyby v orientaci. Tato éra snížila prostoje a zvýšila adaptabilitu, ale stále byla omezena kompatibilitou pouze s určitými typy a velikostmi šroubů.

Inteligentní automatizace v digitální éře

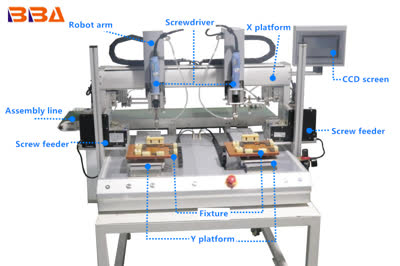

Současné šroubovací systémy využívají IoT a strojové učení pro prediktivní údržbu a adaptivní řízení. Robotické paže vybavené vizuálními systémy autonomně identifikují polohy šroubů, dynamicky upravují točivý moment a integrují se do výrobních linek. Algoritmy strojového učení analyzují historická data pro optimalizaci cest podávání, čímž snižují čas cyklu. Tyto inovace odpovídají principům Průmyslu 4.0 a umožňují škálovatelnost v automotive, elektronice či letectví.

Hlavní hnací síly pokroku

Tři faktory urychlují vývoj: poptávka po štíhlé výrobě, přísnější standardy kvality a potřeba přizpůsobení. Vysokorychlostní linky vyžadují bezchybný výstup zajištěný monitorováním v reálném čase a automatickou korekcí. Modulární konstrukce nyní zvládají různé materiály – od mikrošroubů v elektronice po kalené varianty v těžké technice – bez náročných úprav.

Budoucí výhled

Další krok zahrnuje samooptimalizaci řízenou AI, kde systémy autonomně adaptují nové geometrie šroubů a specifikace točivého momentu. Posílí se také udržitelné praktiky jako využití recyklovatelných materiálů v komponentech a energeticky účinných motorů. S nástupem kolaborativních robotů (cobotů) mohou decentralizované systémy integrované do modulárních pracovišť přetvořit flexibilní výrobní paradigma.

Závěr: Vývoj šroubovacích systémů odráží neustálé úsilí o efektivitu a přesnost v moderním průmyslu. Prostřednictvím digitalizace a inteligentní automatizace budou tyto systémy i nadále klíčové pro utváření továren budoucnosti.